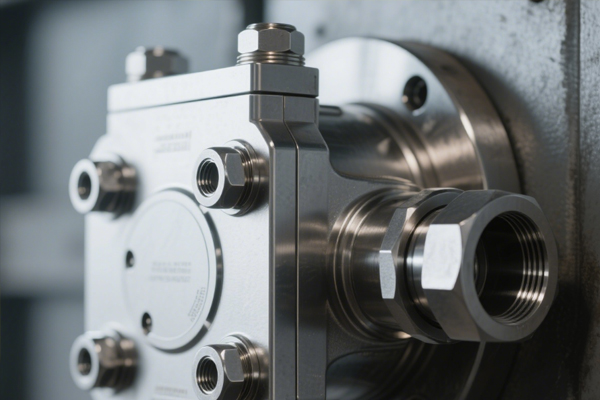

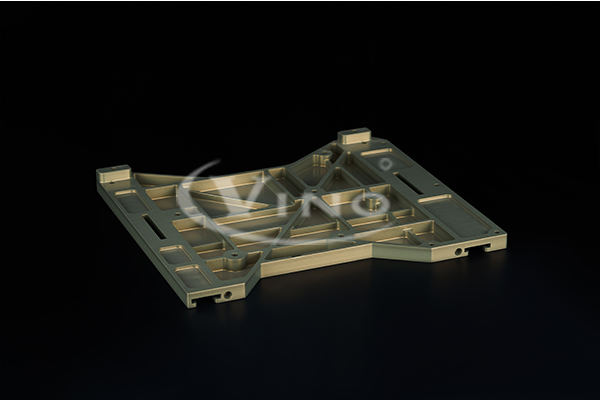

在航空航天、半導體設備、高端液壓元件等精密制造領域,深窄型開口槽(通常定義為槽深與槽寬比大于5:1,槽寬小于5mm)是關鍵結構特征之一。這類結構承擔著密封、定位、散熱等核心功能,其尺寸精度和表面質量直接決定整機設備的可靠性。然而,受限于“深窄”結構帶來的空間約束,傳統質檢工具難以實現全方位檢測,成為精密加工中的質量控制瓶頸。本文將聚焦深窄型開口槽質檢工具的技術要點、設計創新及應用實踐,為行業質量提升提供參考。

深窄型開口槽的質檢難點源于結構特殊性與精度要求的雙重制約。從尺寸檢測維度看,槽寬、槽深、槽壁垂直度及槽底圓角等關鍵參數需同時滿足±0.005mm級公差,傳統卡尺因測量頭厚度大無法伸入槽內,千分表則難以保證測量力穩定;從表面質量檢測維度,槽壁易出現的劃痕、振紋等缺陷,受光照遮擋影響難以被肉眼識別;從操作可行性維度,部分深窄槽位于零件內部,檢測工具需具備良好的柔性與可達性。這些痛點催生了專用質檢工具的研發需求,其核心設計需突破“空間適配”與“精度保障”的矛盾。

專用質檢工具的結構設計需建立在對加工工藝與檢測需求的深度匹配上。工具主體通常采用“模塊化探針+剛性支撐+數字化顯示”的組合架構,其中探針模塊是核心創新點。為適配窄槽空間,探針頭部采用鎢鋼材質經電火花加工制成,直徑最小可至0.1mm,同時通過表面涂層處理將粗糙度控制在Ra0.02μm以下,避免檢測時劃傷槽壁。針對深槽檢測需求,探針桿采用空心薄壁結構,在保證φ3mm直徑下實現50mm有效測量深度,其剛性通過有限元分析優化,確保測量時撓度小于0.001mm。

檢測精度的保障依賴于傳感技術與機械結構的協同。工具內置高精度LVDT(線性可變差動變壓器)位移傳感器,分辨率可達0.0001mm,能實時捕捉探針的微小位移;在機械定位方面,采用“三點定心”結構,通過兩個定位銷與一個支撐塊形成穩定支撐,使探針軸線與槽中心線自動對齊,消除人工操作帶來的對中誤差。此外,工具配備恒溫補償模塊,可在5-40℃環境下修正溫度變化對測量精度的影響,確保不同工況下的檢測一致性。

在實際應用中,專用質檢工具需與檢測流程深度融合,才能最大化發揮效能。以航空發動機渦輪葉片冷卻槽檢測為例,流程分為三步:首先通過工具的快速定位機構將探針伸入槽內,利用氣動輔助裝置控制測量力穩定在0.5N,避免探針過載彎曲;其次啟動自動掃描模式,探針沿槽長方向以0.5mm/s的速度移動,同步采集槽寬、槽深及垂直度數據,數據經內置算法處理后實時顯示在觸控屏上;最后通過數據接口將檢測結果上傳至MES系統,實現質量數據的可追溯管理。該流程將單槽檢測時間從傳統方法的15分鐘縮短至2分鐘,檢測合格率提升至99.2%。

隨著精密加工技術的發展,深窄型開口槽的結構呈現“更窄、更深、更復雜”的趨勢,質檢工具也面臨新的挑戰與機遇。未來,工具將向“智能化、集成化”方向發展:在檢測功能上,融合機器視覺技術,通過微型光纖鏡頭捕捉槽壁表面圖像,結合AI算法實現缺陷的自動識別與分級;在操作方式上,開發機器人搭載的便攜式工具,適配自動化生產線的在線檢測需求;在數據應用上,構建檢測數據與加工參數的聯動模型,通過質檢結果反向優化切削速度、進給量等加工參數,形成“加工-檢測-優化”的閉環體系。

綜上所述,深窄型開口槽質檢工具的研發與應用,是破解精密加工質量控制難題的關鍵支撐。其設計需以結構適配性為基礎,以精度穩定性為核心,以應用便捷性為目標,通過機械設計、傳感技術與數字化技術的融合創新,實現對關鍵結構的精準檢測。隨著技術的不斷迭代,這類專用質檢工具將不僅是質量檢測的“標尺”,更將成為推動精密制造向高質量、高效率發展的重要保障。