在航空航天、汽車制造、醫療器械等高端裝備領域,精密機械加工的精度直接決定產品性能。從航天發動機葉片的微米級紋路到手機芯片的納米級結構,背后都離不開兩大核心工藝體系——冷加工與熱加工的支撐。這兩種工藝如同“冷熱雙雄”,前者以常溫下的精準雕琢見長,后者借高溫下的形態重塑發力,共同構筑起精密制造的技術基石,各自承載著不同的加工使命與應用場景。

冷加工是指在常溫環境下,通過切削、磨削、沖壓等方式對工件進行加工的工藝總稱,其核心特征是加工過程中工件不發生化學相變,僅通過外力改變材料形態與精度。這種工藝最大的優勢在于加工精度高,能輕松實現IT5級以上的精度標準,表面粗糙度可控制在Ra0.1μm以內,特別適合對尺寸精度和表面質量要求嚴苛的零部件加工。

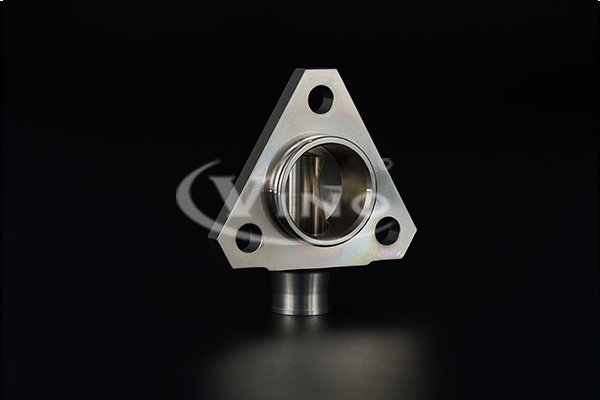

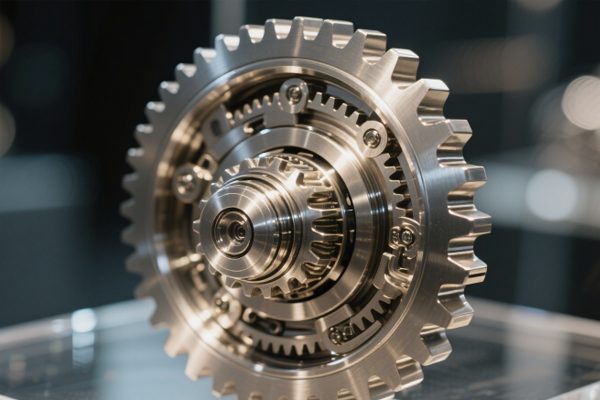

切削加工是冷加工的代表技術,其中數控銑削、車削技術已成為高端制造的主流。在汽車變速箱齒輪加工中,數控滾齒機通過硬質合金刀具在常溫下對齒坯進行切削,不僅能保證齒形誤差控制在0.01mm以內,還能通過高速切削形成光滑的齒面,減少后續磨合損耗。而在醫療器械領域,鈦合金植入體的加工則依賴五軸聯動銑削技術,冷加工過程中避免了高溫對鈦合金生物相容性的破壞,同時精準塑造出符合人體骨骼結構的復雜形態。

磨削加工則是冷加工中實現超高精度的“終極手段”。在航空航天發動機渦輪葉片加工中,單晶高溫合金葉片需經過立方氮化硼砂輪磨削,將葉片型面公差控制在0.005mm以內,以確保發動機在高溫高壓環境下的氣動效率。此外,冷加工中的沖壓工藝憑借高效特性,在電子元件加工中大放異彩,手機外殼的鋁合金沖壓件每分鐘可完成數十次加工,且通過模具保證了極高的尺寸一致性。

與冷加工的“精雕細琢”不同,熱加工是通過加熱使工件達到相變溫度以上,利用材料在高溫下的塑性提升進行加工的工藝,包括鍛造、鑄造、熱處理等關鍵技術。其核心價值在于改善材料內部組織性能,同時實現復雜形狀工件的一次成型,尤其適合加工大型、異形的結構件。

鍛造工藝是熱加工中強化材料性能的核心手段。在高鐵輪軸制造中,合金鋼坯需在1200℃的高溫下經過多次模鍛,通過外力作用細化晶粒,使輪軸的抗拉強度提升30%以上,確保高鐵在高速運行中的承載安全。而航空發動機渦輪盤的加工則采用等溫鍛造技術,在恒定高溫環境下精準控制鍛造力度,既保證了渦輪盤的復雜結構成型,又通過高溫塑性變形消除了材料內部缺陷。

鑄造工藝則以其對復雜結構的適應性,成為大型零部件加工的首選。在風電設備的輪轂加工中,球墨鑄鐵通過砂型鑄造在高溫下一次成型,不僅能實現直徑數米的大型結構制造,還能通過控制冷卻速度優化內部組織,避免應力集中。而在汽車發動機缸體加工中,鋁合金壓鑄技術將熔融的鋁合金注入精密模具,在高溫下快速成型,既保證了缸體內部復雜水道的暢通,又大幅提升了生產效率。

值得注意的是,熱加工中的熱處理工藝常作為冷加工的“前置工序”,通過改變材料硬度提升加工性能。例如在刀具加工中,高速鋼毛坯需先經過淬火+回火處理,將硬度提升至HRC60以上,再進行冷加工切削,既避免了加工過程中刀具的磨損,又保證了切削刃的鋒利度。這種“熱預處理+冷精加”的組合模式,已成為精密加工的經典流程。

冷加工與熱加工并非相互獨立,而是在精密制造中形成互補協同的關系。以航空發動機的整體葉盤加工為例,首先通過熱模鍛工藝制造出葉盤毛坯,利用高溫塑性成型實現葉片與輪盤的一體化結構;隨后對毛坯進行退火處理,降低硬度便于冷加工;最后通過五軸銑削進行冷精加,保證葉片型面的超高精度。這種“熱成型+冷精修”的流程,既發揮了熱加工的成型優勢,又借助冷加工實現了精度控制,完美平衡了效率與質量。

隨著智能制造技術的發展,冷熱加工工藝也在不斷升級。冷加工領域的高速切削、激光加工技術進一步提升了加工效率與精度;熱加工領域的數值模擬技術則實現了鍛造、鑄造過程的精準控制,減少了廢品率。在高端制造的浪潮中,冷加工以其“精”與“細”守護著產品的精度底線,熱加工則以其“強”與“大”構建起產品的性能基礎,二者的協同發展,正在推動精密機械加工向更高精度、更優性能、更低成本的方向邁進,為高端裝備制造業的創新發展提供堅實支撐。