在航空航天、醫療器械、精密儀器等高端制造領域,高精度小零件(通常尺寸在幾毫米至幾十毫米,公差要求±0.001mm級別)是核心功能載體。從航空發動機的微型葉片到心臟支架的鏤空結構,從芯片封裝的引腳部件到光纖通信的連接器,這類零件的加工精度直接決定了終端產品的性能、可靠性與使用壽命。隨著制造技術向“微納化”“極致化”升級,高精度小零件精密加工已成為衡量國家高端制造水平的重要標志,其技術突破與質量管控體系構建迫在眉睫。

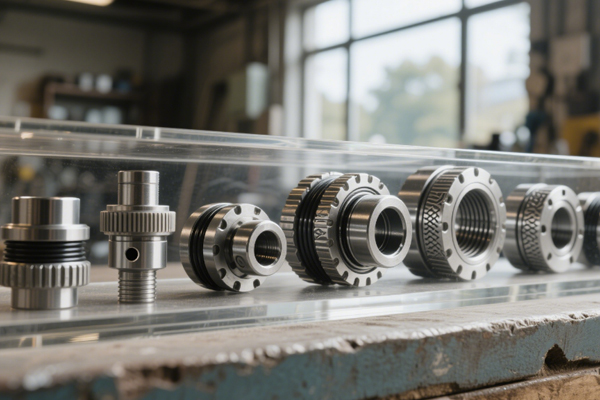

高精度小零件加工面臨的核心難點集中在“尺寸效應”與“精度敏感性”兩大維度。與常規零件相比,小零件的比表面積大,加工過程中易受切削力、熱變形、振動等因素影響。例如,直徑5mm的不銹鋼軸類零件在車削時,僅0.01N的切削力波動就可能導致軸線彎曲;而微型塑料齒輪加工中,切削區域溫度升高5℃便會引發材料軟化,造成齒形精度偏差。同時,小零件的裝夾定位難度極高,傳統卡盤裝夾易產生夾緊變形,需采用真空吸附、電磁定位等特殊裝夾方式,且定位基準的選擇需嚴格遵循“基準統一”原則,避免累積誤差。此外,加工工具與零件的“尺寸匹配性”也是關鍵挑戰,微型刀具的剛性不足易導致顫振,需通過材料升級與結構優化提升其穩定性。

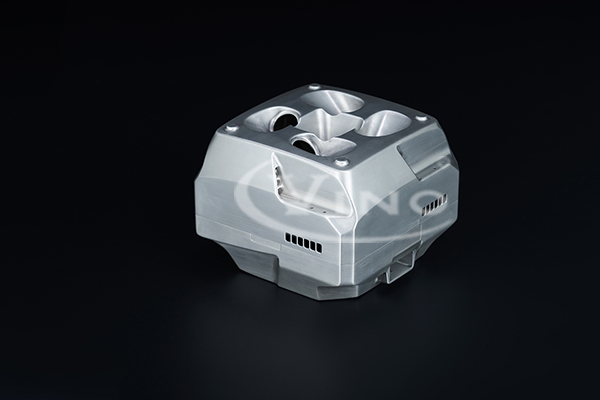

加工技術的精準應用是突破精度瓶頸的核心。當前主流的精密加工技術已形成“多工藝協同”體系,其中數控車銑復合加工、電火花加工(EDM)、慢走絲切割、微銑削技術最為常用。數控車銑復合加工憑借“一次裝夾完成多工序”的優勢,大幅減少裝夾誤差,特別適用于軸類、盤類小零件的加工,配合高精度主軸(轉速可達20000rpm以上)與光柵尺閉環反饋系統,可實現圓度0.0005mm以內的加工精度。對于硬度超過HRC50的超硬材料零件(如模具鋼微型凸模),電火花加工通過脈沖放電蝕除材料,避免機械切削力影響,加工精度可達±0.001mm,且表面粗糙度可控制在Ra0.1μm以下。

慢走絲切割技術則在復雜形狀小零件加工中展現獨特優勢,其利用連續移動的銅絲作為電極,通過高頻脈沖放電切割材料,可加工出最小寬度0.1mm的窄縫與復雜曲面,在醫療器械的微型活檢針加工中,能精準實現針尖角度與側孔位置的精度要求。微銑削技術針對鋁合金、鈦合金等輕合金小零件,采用直徑0.1-1mm的微型立銑刀,配合高速主軸與精密進給系統,可完成復雜型腔加工,但需通過優化切削參數(如進給速度500mm/min、切削深度0.01mm)減少刀具磨損與加工變形。值得注意的是,加工過程中的冷卻潤滑需采用微量潤滑(MQL)技術,避免切削液殘留對小零件精度的影響。

質量管控是高精度小零件加工的“生命線”,需建立“全流程閉環檢測”體系。加工前需對原材料進行嚴格篩選,通過超聲波探傷排除材料內部缺陷,利用千分尺與光譜分析儀檢測尺寸與成分純度;加工過程中采用在線檢測技術,如激光干涉儀實時監測主軸運動精度,三坐標測量機(CMM)對關鍵尺寸進行抽樣檢測,檢測精度可達0.0001mm;加工后需進行全面檢測,包括表面粗糙度儀檢測表面質量、圓度儀檢測回轉精度,對于有密封性要求的零件,還需通過氣密性測試驗證性能。此外,環境管控不可忽視,加工車間需保持恒溫(20±0.5℃)、恒濕(50%-60%)、無振動的環境,避免溫度波動與外界干擾影響加工精度。

技術創新與人才培養是推動高精度小零件加工發展的雙引擎。隨著工業4.0的推進,數字孿生技術開始應用于加工過程,通過構建虛擬加工模型,提前模擬切削力、熱變形等對精度的影響,實現加工參數的優化。人工智能算法則用于預測刀具壽命,通過分析加工過程中的振動、溫度等數據,及時提醒更換刀具,減少廢品率。在人才方面,需培養既掌握精密加工工藝,又熟悉高端設備操作與檢測技術的復合型人才,滿足行業發展需求。

高精度小零件精密加工是高端制造的基礎支撐,其技術水平的提升直接推動相關產業的升級。未來,隨著材料科學、控制技術與人工智能的深度融合,高精度小零件加工將朝著“更高精度、更高效率、更低成本”的方向發展。企業需聚焦技術創新,完善質量管控體系,才能在激烈的市場競爭中占據優勢,為我國高端制造產業的發展提供堅實保障。