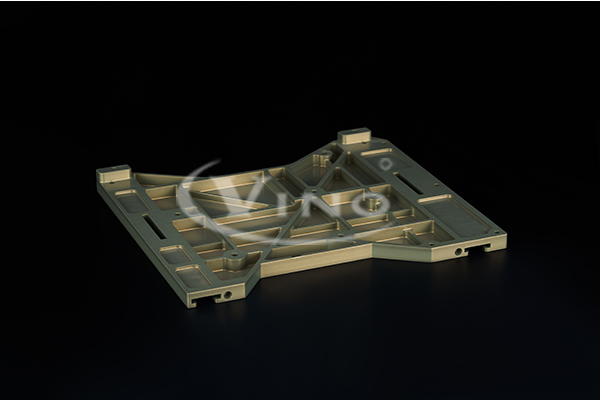

在航空發(fā)動(dòng)機(jī)渦輪葉片加工車間,鈦合金工件與 CBN 刀具高速摩擦產(chǎn)生耀眼火花;半導(dǎo)體晶圓廠內(nèi),金剛石刀具正以微米級精度切割碳化硅襯底 —— 陶瓷、碳化硅、鈦合金等難加工材料,因高強(qiáng)度、高硬度、耐高溫的優(yōu)異性能,成為高端制造領(lǐng)域的 “核心材料”。但其特殊的物理化學(xué)特性,也導(dǎo)致加工過程中切削力大、刀具磨損快、表面質(zhì)量難控制。唯有通過精準(zhǔn)的切削參數(shù)優(yōu)化與科學(xué)的刀具磨損控制,才能突破加工瓶頸,實(shí)現(xiàn)精密制造目標(biāo)。

材料特性差異:加工難題的根源解析

難加工材料的加工難點(diǎn),本質(zhì)源于其獨(dú)特的微觀結(jié)構(gòu)與物理性能。陶瓷材料(如氧化鋁、氧化鋯)硬度高達(dá) HV1500-2500,且脆性大、熱導(dǎo)率低(僅為鋼的 1/10-1/5),加工時(shí)局部溫度易驟升,導(dǎo)致材料崩裂與刀具崩刃;碳化硅作為第三代半導(dǎo)體材料,硬度達(dá) HV2800-3200,化學(xué)穩(wěn)定性極強(qiáng),加工中刀具與工件易發(fā)生化學(xué)磨損,同時(shí)其高脆性特性使加工表面易產(chǎn)生微裂紋;鈦合金(如 TC4)雖硬度低于前兩者(HV300-400),但具有 “熱軟化效應(yīng)”,溫度超過 600℃時(shí)強(qiáng)度驟降,且親和性強(qiáng),易與刀具材料發(fā)生黏結(jié),導(dǎo)致刀具積屑瘤產(chǎn)生,影響加工精度。

三種材料的加工難點(diǎn)差異,決定了切削參數(shù)與刀具選擇的針對性。陶瓷加工需重點(diǎn)解決 “脆性斷裂” 與 “高溫?fù)p傷”;碳化硅加工需突破 “高硬度切削” 與 “化學(xué)磨損”;鈦合金加工則需規(guī)避 “黏結(jié)磨損” 與 “熱變形”,這種差異化需求為參數(shù)優(yōu)化提供了核心方向。

切削參數(shù)優(yōu)化:分材料的精準(zhǔn)調(diào)控策略

陶瓷材料:低溫低速,減小沖擊

針對陶瓷的高硬度與脆性,切削參數(shù)需遵循 “低溫、低速、小切削量” 原則。在銑削加工中,選用超細(xì)晶粒硬質(zhì)合金刀具(如 WC-Co 合金),主軸轉(zhuǎn)速控制在 800-1200r/min,進(jìn)給量 0.05-0.1mm/r,切削深度≤0.3mm,通過降低切削能量輸入,減少局部高溫導(dǎo)致的材料崩裂。若采用磨削加工,需選用金剛石砂輪,砂輪線速度控制在 20-30m/s,同時(shí)采用高壓冷卻(壓力≥8MPa),通過持續(xù)降溫避免熱應(yīng)力裂紋產(chǎn)生。某陶瓷軸承企業(yè)通過優(yōu)化參數(shù),將氧化鋯套圈的加工合格率從 75% 提升至 92%。

碳化硅:高硬刀具,微量切削

碳化硅的超硬特性要求采用 “高硬度刀具 + 微量切削” 模式。切割加工時(shí),選用聚晶金剛石(PCD)刀具,主軸轉(zhuǎn)速 1500-2000r/min,進(jìn)給量控制在 0.02-0.05mm/r,切削深度≤0.1mm,通過微量去除材料減少刀具磨損。在精密銑削中,采用立方氮化硼(CBN)刀具,配合超聲波振動(dòng)輔助技術(shù),將切削力降低 30%,同時(shí)避免刀具與工件的化學(xué)反應(yīng)。某半導(dǎo)體企業(yè)數(shù)據(jù)顯示,優(yōu)化后的參數(shù)使碳化硅襯底的表面粗糙度從 Ra1.2μm 降至 Ra0.2μm,刀具壽命延長 2 倍。

鈦合金:中速冷卻,控制黏結(jié)

鈦合金的加工關(guān)鍵在于 “控制溫度” 與 “避免黏結(jié)”。車削加工時(shí),選用超細(xì)晶粒硬質(zhì)合金(如 WC-TiC-Co 合金)或金屬陶瓷刀具,主軸轉(zhuǎn)速 800-1500r/min,進(jìn)給量 0.1-0.2mm/r,切削深度 0.5-1mm,同時(shí)采用油霧冷卻(油霧顆粒直徑≤5μm),通過精準(zhǔn)降溫將切削區(qū)溫度控制在 600℃以下,避免材料軟化黏結(jié)。銑削加工中,采用 “分層切削” 策略,每層切削深度≤0.5mm,減少刀具與工件的接觸時(shí)間,降低黏結(jié)磨損風(fēng)險(xiǎn)。航空企業(yè)實(shí)踐表明,該參數(shù)可使 TC4 鈦合金零件的加工效率提升 40%,刀具黏結(jié)率下降 60%。

刀具磨損控制:材質(zhì)選擇與監(jiān)測技術(shù)

刀具材質(zhì):匹配材料特性

刀具材質(zhì)的科學(xué)選擇是磨損控制的基礎(chǔ)。陶瓷加工優(yōu)先選用金剛石刀具(天然金剛石或 PCD),其硬度達(dá) HV10000,可有效應(yīng)對陶瓷的高硬度,同時(shí)化學(xué)穩(wěn)定性強(qiáng),避免高溫下的化學(xué)反應(yīng);碳化硅加工需采用超硬刀具,PCD 刀具適用于切削加工,CBN 刀具適用于磨削加工,兩者均能抵抗碳化硅的磨損與化學(xué)侵蝕;鈦合金加工則選用抗黏結(jié)的刀具材料,如含鈦的金屬陶瓷刀具(TiCN 基)或涂層刀具(AlTiN 涂層),涂層硬度達(dá) HV3000,且表面光滑,可減少材料黏結(jié)。

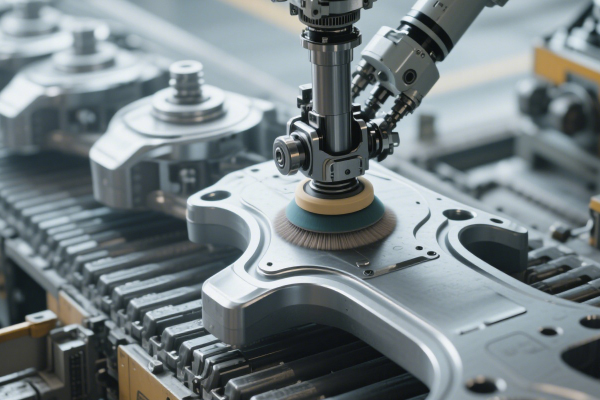

磨損監(jiān)測:實(shí)時(shí)預(yù)警與補(bǔ)償

刀具磨損的實(shí)時(shí)監(jiān)測是精密加工的 “安全鎖”。目前主流技術(shù)包括:一是力信號監(jiān)測,通過安裝在主軸上的傳感器采集切削力變化,當(dāng)?shù)毒吣p量超過 0.2mm 時(shí),切削力會(huì)驟增 15%-20%,系統(tǒng)自動(dòng)報(bào)警;二是振動(dòng)監(jiān)測,利用加速度傳感器捕捉刀具振動(dòng)頻率,磨損嚴(yán)重時(shí)振動(dòng)頻率會(huì)偏離正常范圍 5-10Hz;三是視覺監(jiān)測,通過工業(yè)相機(jī)拍攝刀具刃口,結(jié)合 AI 圖像識別技術(shù),精準(zhǔn)識別磨損、崩刃等缺陷,識別精度達(dá) 0.01mm。某汽車零部件企業(yè)引入 AI 視覺監(jiān)測系統(tǒng)后,刀具意外損壞率從 12% 降至 3%,加工精度穩(wěn)定性提升 85%。

磨損補(bǔ)償:動(dòng)態(tài)調(diào)整參數(shù)

當(dāng)監(jiān)測到刀具磨損時(shí),需通過參數(shù)補(bǔ)償維持加工精度。若磨損量在 0.1-0.2mm,可適當(dāng)降低進(jìn)給量(減少 10%-15%)或提高冷卻強(qiáng)度;若磨損量超過 0.2mm,需更換刀具,同時(shí)通過數(shù)控系統(tǒng)的刀具補(bǔ)償功能,修正刀具位置偏差,確保加工尺寸精度。某航空發(fā)動(dòng)機(jī)企業(yè)采用 “磨損 - 補(bǔ)償” 聯(lián)動(dòng)系統(tǒng),在鈦合金葉片加工中,根據(jù)刀具磨損程度動(dòng)態(tài)調(diào)整切削參數(shù),使葉片的尺寸公差穩(wěn)定控制在 ±0.02mm 以內(nèi)。

從材料特性分析到參數(shù)精準(zhǔn)優(yōu)化,從刀具材質(zhì)匹配到磨損實(shí)時(shí)控制,難加工材料的精密加工已形成系統(tǒng)化解決方案。隨著航空航天、半導(dǎo)體等領(lǐng)域?qū)纫蟮牟粩嗵嵘邢鲄?shù)的智能化優(yōu)化(結(jié)合數(shù)字孿生技術(shù))與刀具磨損的預(yù)測性維護(hù)(基于大數(shù)據(jù)分析)將成為未來發(fā)展方向。唯有持續(xù)突破加工技術(shù)瓶頸,才能讓難加工材料真正釋放其性能優(yōu)勢,推動(dòng)高端制造產(chǎn)業(yè)邁向更高水平。