在精密機(jī)械加工領(lǐng)域,隨著航空航天、醫(yī)療器械、高端汽車等行業(yè)對(duì)零部件精度、復(fù)雜度、集成度要求的不斷提升,傳統(tǒng)三軸、四軸加工設(shè)備逐漸難以滿足生產(chǎn)需求。五軸聯(lián)動(dòng)加工設(shè)備憑借 “多維度運(yùn)動(dòng)協(xié)同、高精度動(dòng)態(tài)控制、復(fù)雜工件一次成型” 的核心優(yōu)勢(shì),成為突破加工瓶頸、推動(dòng)精密制造升級(jí)的關(guān)鍵裝備。本文從五軸聯(lián)動(dòng)加工設(shè)備的技術(shù)特性出發(fā),深入解析其在提升加工精度、突破復(fù)雜加工限制、優(yōu)化生產(chǎn)效率、拓展應(yīng)用邊界等方面的核心作用,揭示其對(duì)精密機(jī)械加工行業(yè)的深遠(yuǎn)影響。

一、突破空間加工限制,實(shí)現(xiàn)復(fù)雜工件 “一次成型”

精密機(jī)械加工中,許多核心零部件(如航空發(fā)動(dòng)機(jī)渦輪葉片、醫(yī)療器械人工關(guān)節(jié)、模具型腔)具有復(fù)雜的空間曲面、傾斜孔、異形結(jié)構(gòu),傳統(tǒng)三軸加工設(shè)備(僅能實(shí)現(xiàn) X、Y、Z 三個(gè)線性軸運(yùn)動(dòng))需多次裝夾調(diào)整才能完成加工,而五軸聯(lián)動(dòng)加工設(shè)備通過 “三個(gè)線性軸 + 兩個(gè)旋轉(zhuǎn)軸” 的協(xié)同運(yùn)動(dòng),可突破空間加工限制,實(shí)現(xiàn)復(fù)雜工件的 “一次裝夾、全面加工”,從根本上解決傳統(tǒng)加工的痛點(diǎn)。

以航空發(fā)動(dòng)機(jī)渦輪葉片為例,其表面不僅有復(fù)雜的氣動(dòng)力曲面,還需加工多個(gè)傾斜角度的冷卻孔(角度偏差需控制在 ±0.5° 以內(nèi)),且葉片厚度極薄(最薄處僅 0.5mm),裝夾次數(shù)過多易導(dǎo)致變形。五軸聯(lián)動(dòng)加工設(shè)備可通過旋轉(zhuǎn)軸(A 軸、C 軸或 B 軸)實(shí)時(shí)調(diào)整工件姿態(tài),使刀具始終以最優(yōu)角度貼合曲面進(jìn)行切削,同時(shí)精準(zhǔn)加工傾斜冷卻孔,無需多次拆卸裝夾。數(shù)據(jù)顯示,采用五軸聯(lián)動(dòng)加工渦輪葉片,裝夾次數(shù)從傳統(tǒng)三軸的 5-8 次減少至 1 次,加工周期縮短 40%-60%,且因裝夾誤差消除,葉片曲面精度可提升至 ±0.005mm,完全滿足航空航天領(lǐng)域的嚴(yán)苛標(biāo)準(zhǔn)。

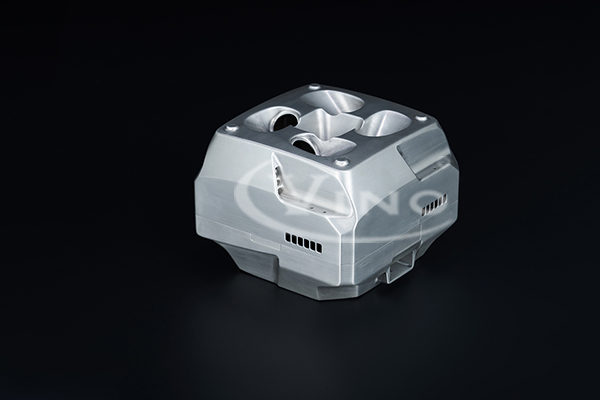

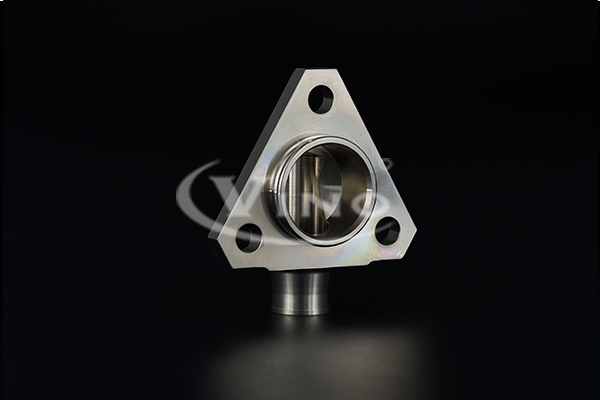

此外,對(duì)于具有 “多面體、交叉孔系” 的精密零部件(如高端機(jī)床主軸箱、醫(yī)療器械微創(chuàng)手術(shù)器械),五軸聯(lián)動(dòng)加工設(shè)備可通過多軸協(xié)同運(yùn)動(dòng),在一次裝夾中完成不同方向的平面、孔系、螺紋加工,避免傳統(tǒng)加工中 “多次定位、反復(fù)校準(zhǔn)” 導(dǎo)致的累積誤差,確保零部件各特征之間的位置精度(如孔系同軸度、平面垂直度)控制在 0.003-0.008mm 范圍內(nèi),大幅提升產(chǎn)品合格率。

二、優(yōu)化切削路徑與刀具姿態(tài),極致提升加工精度

精密機(jī)械加工的核心訴求之一是 “微米級(jí)甚至納米級(jí)精度控制”,而加工精度受刀具路徑、切削力、熱變形等多因素影響。五軸聯(lián)動(dòng)加工設(shè)備通過先進(jìn)的數(shù)控系統(tǒng)(如西門子 840D sl、發(fā)那科 31i-B5)與動(dòng)態(tài)精度補(bǔ)償技術(shù),可實(shí)時(shí)優(yōu)化切削路徑與刀具姿態(tài),減少切削力波動(dòng)和熱變形,實(shí)現(xiàn)加工精度的極致突破。

從刀具路徑優(yōu)化來看,傳統(tǒng)三軸加工復(fù)雜曲面時(shí),需采用 “折線逼近” 的方式生成路徑,易導(dǎo)致曲面表面粗糙度高(Ra 值通常在 1.6-3.2μm),后續(xù)需額外拋光處理;而五軸聯(lián)動(dòng)加工設(shè)備可通過 “樣條曲線插補(bǔ)” 技術(shù),生成連續(xù)平滑的切削路徑,同時(shí)結(jié)合旋轉(zhuǎn)軸調(diào)整工件角度,使刀具始終沿曲面切線方向切削,減少切削痕跡。以模具行業(yè)的光學(xué)鏡片模具為例,采用五軸聯(lián)動(dòng)加工,模具型腔表面粗糙度可降至 Ra 0.1-0.4μm,無需后續(xù)拋光即可滿足光學(xué)鏡片的成型要求,不僅節(jié)省工序,還避免了拋光過程中模具尺寸的微小偏差。

在刀具姿態(tài)控制方面,五軸聯(lián)動(dòng)加工設(shè)備可通過 “刀具長(zhǎng)度補(bǔ)償”“刀尖半徑補(bǔ)償”“動(dòng)態(tài)防干涉檢測(cè)” 等功能,確保刀具在切削過程中始終保持穩(wěn)定的切削角度和進(jìn)給速度。例如,加工深腔模具或薄壁工件時(shí),傳統(tǒng)三軸加工易因刀具伸出過長(zhǎng)導(dǎo)致 “顫振”,產(chǎn)生振紋并影響加工精度;而五軸聯(lián)動(dòng)加工可通過旋轉(zhuǎn)軸調(diào)整工件與刀具的相對(duì)位置,縮短刀具伸出長(zhǎng)度(從傳統(tǒng)的 50-80mm 減少至 20-30mm),降低刀具剛度不足導(dǎo)致的顫振風(fēng)險(xiǎn),使深腔底部的加工精度提升 30%-50%,薄壁工件的變形量控制在 0.002-0.005mm 以內(nèi)。

此外,高端五軸聯(lián)動(dòng)加工設(shè)備還配備 “實(shí)時(shí)動(dòng)態(tài)精度補(bǔ)償系統(tǒng)”,通過光柵尺(分辨率達(dá) 0.0001mm)實(shí)時(shí)監(jiān)測(cè)各軸運(yùn)動(dòng)位置,結(jié)合溫度傳感器(檢測(cè)主軸、導(dǎo)軌溫度變化),對(duì)熱變形、機(jī)械間隙導(dǎo)致的誤差進(jìn)行實(shí)時(shí)補(bǔ)償。例如,在長(zhǎng)時(shí)間加工(如連續(xù) 24 小時(shí)加工大型精密模具)中,設(shè)備可通過補(bǔ)償系統(tǒng)修正導(dǎo)軌熱伸長(zhǎng)(通常為 0.005-0.01mm/m)和主軸熱變形誤差,確保加工精度穩(wěn)定在 ±0.002mm 以內(nèi),解決傳統(tǒng)加工中 “精度隨加工時(shí)間衰減” 的難題。

三、提升生產(chǎn)效率與材料利用率,降低制造成本

在精密機(jī)械加工中,“效率與成本平衡” 是企業(yè)核心考量,五軸聯(lián)動(dòng)加工設(shè)備通過 “減少工序、縮短輔助時(shí)間、提高材料利用率”,為企業(yè)實(shí)現(xiàn)降本增效提供關(guān)鍵支撐。

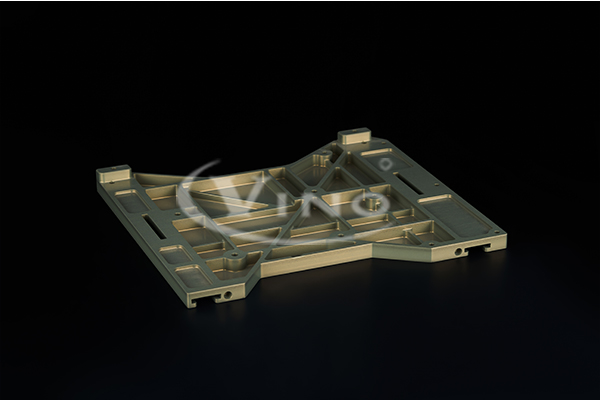

從生產(chǎn)工序優(yōu)化來看,傳統(tǒng)精密零部件加工需經(jīng)過 “粗加工(三軸機(jī)床)→半精加工(四軸機(jī)床)→精加工(磨床)→拋光(手工或?qū)S迷O(shè)備)” 等多道工序,工序間的轉(zhuǎn)運(yùn)、裝夾調(diào)整需消耗大量時(shí)間;而五軸聯(lián)動(dòng)加工設(shè)備可集成 “粗加工、半精加工、精加工” 于一體,甚至可完成部分磨削、雕刻工序,大幅減少工序流轉(zhuǎn)。以醫(yī)療器械領(lǐng)域的人工關(guān)節(jié)加工為例,采用五軸聯(lián)動(dòng)加工,可在一臺(tái)設(shè)備上完成鈦合金毛坯的粗銑、關(guān)節(jié)曲面精銑、孔系加工、表面紋理雕刻,工序數(shù)量從傳統(tǒng)的 8-10 道減少至 3-4 道,生產(chǎn)周期縮短 50% 以上,同時(shí)減少了因工序流轉(zhuǎn)導(dǎo)致的工件磕碰損傷風(fēng)險(xiǎn)。

在輔助時(shí)間縮短方面,五軸聯(lián)動(dòng)加工設(shè)備通常配備 “自動(dòng)換刀系統(tǒng)(ATC)”“工件自動(dòng)上下料裝置”“刀具破損檢測(cè)系統(tǒng)”,可實(shí)現(xiàn) “無人化連續(xù)加工”。例如,高端五軸加工中心的自動(dòng)換刀時(shí)間可控制在 1.5-3 秒,搭配機(jī)器人上下料,單臺(tái)設(shè)備的有效加工時(shí)間占比從傳統(tǒng)三軸的 60%-70% 提升至 85%-95%;同時(shí),刀具破損檢測(cè)系統(tǒng)可實(shí)時(shí)監(jiān)測(cè)刀具磨損情況,避免因刀具失效導(dǎo)致的工件報(bào)廢,降低不良品率。

在材料利用率提升方面,五軸聯(lián)動(dòng)加工設(shè)備的 “精準(zhǔn)切削” 特性可減少材料浪費(fèi)。例如,加工航空航天領(lǐng)域的鈦合金零部件(鈦合金材料成本高昂,每噸可達(dá)數(shù)十萬元),傳統(tǒng)三軸加工因需預(yù)留較大加工余量(通常為 5-10mm)以應(yīng)對(duì)多次裝夾誤差,材料利用率僅為 30%-40%;而五軸聯(lián)動(dòng)加工可精準(zhǔn)控制加工余量(僅需 1-2mm),材料利用率提升至 60%-70%,單件零部件的材料成本可降低 30% 以上。

四、拓展精密加工應(yīng)用邊界,賦能高端制造創(chuàng)新

隨著各行業(yè)對(duì) “高精尖” 產(chǎn)品的需求升級(jí),許多以往難以實(shí)現(xiàn)的加工需求(如超硬材料加工、微納精度加工、大型復(fù)雜結(jié)構(gòu)加工),在五軸聯(lián)動(dòng)加工設(shè)備的支撐下逐漸成為可能,推動(dòng)精密制造領(lǐng)域的技術(shù)創(chuàng)新。

在超硬材料加工領(lǐng)域,陶瓷、碳化硅、金剛石等超硬材料(硬度可達(dá) HRC 60 以上)因具有耐高溫、耐腐蝕特性,被廣泛應(yīng)用于半導(dǎo)體、航空航天領(lǐng)域,但傳統(tǒng)加工設(shè)備難以對(duì)其進(jìn)行高效精密切削。五軸聯(lián)動(dòng)加工設(shè)備可搭配 “超硬刀具(如 CBN 立方氮化硼刀具)” 或 “超聲振動(dòng)切削系統(tǒng)”,通過多軸協(xié)同控制切削力和切削速度,實(shí)現(xiàn)超硬材料的精密加工。例如,加工半導(dǎo)體行業(yè)的碳化硅晶圓托盤(要求平面度≤0.002mm),五軸聯(lián)動(dòng)加工設(shè)備可通過超聲振動(dòng)切削,將加工效率提升 2-3 倍,同時(shí)保證托盤表面無崩邊、裂紋,滿足半導(dǎo)體制造的潔凈度與精度要求。

在微納精度加工領(lǐng)域,五軸聯(lián)動(dòng)加工設(shè)備與 “納米級(jí)精度控制技術(shù)” 結(jié)合,可實(shí)現(xiàn) “微米級(jí)成型、納米級(jí)表面質(zhì)量” 的加工。例如,在光學(xué)領(lǐng)域,五軸聯(lián)動(dòng)加工設(shè)備可加工直徑小于 1mm 的微透鏡陣列(透鏡曲率半徑誤差≤0.001mm,表面粗糙度 Ra≤0.02μm),應(yīng)用于手機(jī)攝像頭、AR/VR 設(shè)備,提升光學(xué)成像效果;在微機(jī)電系統(tǒng)(MEMS)領(lǐng)域,五軸聯(lián)動(dòng)加工可制作復(fù)雜的微齒輪、微傳感器結(jié)構(gòu),推動(dòng)微型化設(shè)備的創(chuàng)新發(fā)展。

在大型復(fù)雜結(jié)構(gòu)加工領(lǐng)域,大型五軸聯(lián)動(dòng)加工設(shè)備(如落地式五軸加工中心、龍門五軸加工中心)可加工長(zhǎng)度超過 10 米、重量達(dá)數(shù)十噸的大型精密構(gòu)件(如高鐵轉(zhuǎn)向架、大型船舶螺旋槳、風(fēng)電主軸)。以大型船舶螺旋槳為例,其直徑可達(dá) 5-10 米,葉片曲面復(fù)雜且需保證動(dòng)平衡精度(不平衡量≤5g?cm),傳統(tǒng)加工需分段制造后拼接,精度難以保證;而大型五軸聯(lián)動(dòng)加工設(shè)備可一次性完成整體加工,螺旋槳的動(dòng)平衡精度提升 40%-50%,大幅降低船舶航行中的噪音與能耗。

五軸聯(lián)動(dòng)加工設(shè)備作為精密機(jī)械加工領(lǐng)域的 “核心裝備”,不僅是提升加工精度、效率與材料利用率的關(guān)鍵工具,更是推動(dòng)高端制造創(chuàng)新、拓展加工應(yīng)用邊界的重要支撐。隨著數(shù)控技術(shù)、伺服驅(qū)動(dòng)技術(shù)、精度補(bǔ)償技術(shù)的不斷升級(jí),五軸聯(lián)動(dòng)加工設(shè)備將向 “更高精度(納米級(jí))、更高效率(高速切削)、更智能化(數(shù)字孿生、AI 自適應(yīng)控制)” 方向發(fā)展,為航空航天、醫(yī)療器械、半導(dǎo)體、新能源等高端制造領(lǐng)域的升級(jí)提供更強(qiáng)動(dòng)力,助力全球精密制造產(chǎn)業(yè)邁向新高度。