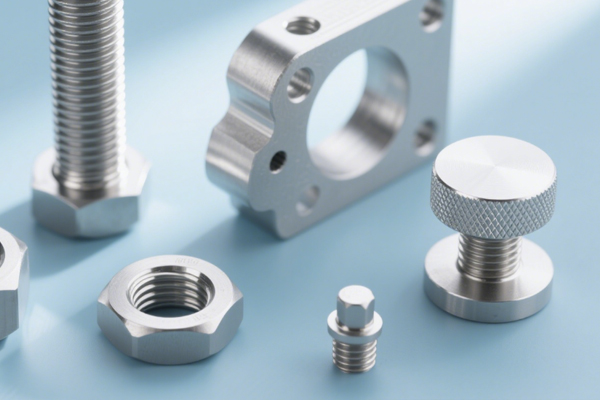

在制造業升級浪潮中,精密機械加工成為中小工廠突破產能瓶頸、提升市場競爭力的關鍵賽道。相較于大型企業,中小工廠受資金規模、技術儲備、生產體量限制,在設備配置、成本管理、質量把控上常面臨 “選不準、控不住、管不好” 的難題。本文從實戰角度出發,系統拆解精密機械加工全流程中的核心痛點,提供設備選型、成本控制與質量管控的可落地技巧,助力中小工廠實現高效進階。

一、設備選型:精準匹配需求,避免 “盲目投入” 陷阱

精密機械加工設備是生產的核心載體,選型失誤不僅會造成資金浪費,更會直接影響加工精度與交付效率。中小工廠需遵循 “需求導向、性價比優先、預留升級空間” 三大原則,走出選型誤區。

首先,明確 “加工需求 — 設備參數” 匹配邏輯。優先梳理核心業務的加工要求:若主打中小型精密零部件(如汽車傳感器、電子連接器),需重點關注設備的定位精度(建議≤0.005mm)、重復定位精度(≤0.003mm)及主軸轉速(8000-15000r/min),可選擇立式加工中心(如發那科 α-D21LiB5),兼顧靈活性與精度;若涉及大型構件(如機床床身、工程機械配件),則需側重設備的承重能力(≥500kg)、行程范圍(X 軸≥1500mm)及剛性,臥式加工中心或龍門銑床更適配。同時,避免 “參數越高越好” 的誤區,例如對精度要求≤0.01mm 的零件,無需采購定位精度 0.001mm 的高端設備,可節省 30%-50% 的設備成本。

其次,靈活選擇 “新設備 + 二手機” 組合模式。對于核心工序(如精密鉆孔、曲面銑削),建議采購全新設備,確保穩定性與售后服務;非核心工序(如粗加工、簡單切割)可選購使用年限 3-5 年、經過原廠翻新的二手機床,例如二手日本山崎馬扎克車床,價格僅為新機的 40%-60%,且通過專業檢測(如激光干涉儀檢測定位精度)后,可滿足加工需求。此外,優先選擇市場保有量高的品牌,如三菱、西門子,便于后續配件采購與維修。

最后,預留技術升級接口。設備采購時需確認是否支持數控系統升級(如從 FANUC 0i-MF 升級至 0i-MF Plus)、是否可擴展自動化模塊(如加裝機械臂、自動上下料裝置)。例如,某中小型五金廠采購立式加工中心時,預留了機器人接口,半年后通過加裝協作機器人,實現了無人化生產,產能提升 25%,避免了設備二次更換的成本。

二、成本控制:全流程精細化管理,降本不降質

中小工廠在精密機械加工中,常面臨原材料浪費、人工成本高、能耗超標等問題,需通過 “源頭把控、過程優化、末端增效” 實現成本管控。

原材料成本占比可達 40%-60%,需從采購與工藝兩方面入手。采購端建立 “供應商分級 + 批量議價” 機制:將供應商分為 A(核心供應商,提供高純度材料如 45# 優質鋼、航空鋁合金)、B(常規供應商,提供普通碳鋼)、C(備用供應商),與 A 類供應商簽訂長期供貨協議,批量采購可降低 5%-8% 的單價;同時,根據生產計劃制定 “最小采購量 + 安全庫存” 方案,例如某精密零部件廠通過 ERP 系統預測月度需求量,將鋁合金原材料庫存從 30 天降至 15 天,減少資金占用 12 萬元。工藝端推行 “套料加工” 模式:利用 CAD 軟件優化零件排版,例如加工多個小型法蘭盤時,在同一塊鋼板上合理布局,材料利用率從 65% 提升至 82%,每月節省鋼材成本約 3 萬元。

人工成本控制需兼顧效率與技能。一方面,通過 “多能工培養 + 計件工資” 提升人效:制定《多能工培訓計劃》,讓操作工掌握 2-3 種設備操作(如既能操作車床,又能操作銑床),避免單一設備故障導致的人員閑置;推行 “基礎工資 + 計件提成 + 質量獎金” 薪酬體系,某機械廠實施后,人均產出提升 30%,人工成本占比從 28% 降至 22%。另一方面,合理配置自動化設備替代人工:對于重復性高、精度要求穩定的工序(如零件倒角、去毛刺),采購自動倒角機,單臺設備可替代 2 名人工,投資回收期約 8 個月。

能耗與維護成本需精細化管控。建立 “設備能耗臺賬”,記錄每臺設備的日均耗電量,對高能耗設備(如大型銑床)實行 “錯峰生產”,利用谷電時段(22:00-6:00)加工,電價節省 0.3 元 / 度,每月可減少電費支出 5000 元以上;同時,推行 “預防性維護” 制度:根據設備使用手冊制定保養計劃,例如主軸每運行 1000 小時更換一次潤滑油、導軌每 200 小時清潔一次,某模具廠通過該制度,設備故障率從 15% 降至 5%,維修成本減少 40%。

三、質量管控:構建 “全鏈條檢測 + 人員賦能” 體系

精密機械加工對質量要求極高(如尺寸公差≤0.005mm、表面粗糙度 Ra≤0.8μm),中小工廠需打破 “事后檢測” 的傳統模式,建立 “事前預防、事中控制、事后改進” 的全流程質量管控體系。

事前預防聚焦 “人員 + 工藝” 雙準備。人員端開展 “崗前培訓 + 技能考核”:新員工需通過理論培訓(如 GD&T 幾何公差標準、ISO 9001 質量體系)與實操考核(獨立加工 3 件合格樣品)方可上崗;定期組織 “質量案例分享會”,分析近期不合格品原因(如尺寸超差、表面劃痕),提升全員質量意識。工藝端推行 “工藝文件標準化”:制定《精密加工工藝卡》,明確每道工序的加工參數(如切削速度、進給量、刀具型號)、檢測要求(如檢測工具、檢測頻次),例如加工不銹鋼軸類零件時,明確切削速度 80m/min、進給量 0.15mm/r,避免因參數隨意調整導致的質量波動。

事中控制強化 “在線檢測 + 過程追溯”。配置 “首件檢測 + 巡檢 + 末件檢測” 三級檢測機制:每批次生產前,對首件進行全尺寸檢測(使用三坐標測量儀、千分尺),合格后方可批量生產;生產過程中,每 2 小時巡檢一次,抽樣比例不低于 5%;批次結束后,對末件進行檢測,與首件數據對比,判斷設備穩定性。同時,利用 “質量追溯系統” 記錄每件產品的加工設備、操作人員、檢測數據,例如某汽車零部件廠通過掃碼追溯,當發現某批次零件尺寸超差時,10 分鐘內定位到是 2 號車床主軸偏移導致,及時停機調整,避免了 300 件不合格品的產生。

事后改進建立 “不合格品分析 + 持續優化” 機制。對不合格品進行分類統計(如尺寸超差占比 40%、表面缺陷占比 35%、裝配問題占比 25%),組織技術、生產、質檢人員召開 “不合格品評審會”,分析根本原因:若尺寸超差是因刀具磨損導致,需調整刀具更換周期(從 8 小時縮短至 6 小時);若表面缺陷是因冷卻不足導致,需優化冷卻系統(增加冷卻液流量)。同時,定期開展 “質量提升專項行動”,例如某精密機械廠針對 “表面粗糙度不達標” 問題,通過更換高精度刀具、調整主軸轉速,將合格率從 88% 提升至 99.2%,客戶投訴率下降 60%。

中小工廠在精密機械加工領域的進階,并非一蹴而就,需以設備選型為基礎,以成本控制為支撐,以質量管控為核心,通過全流程實戰技巧的落地,實現 “精準投入、高效生產、優質交付”。在競爭日益激烈的市場環境中,唯有持續優化管理、提升技術能力,才能突破發展瓶頸,成長為具備核心競爭力的精密制造企業。