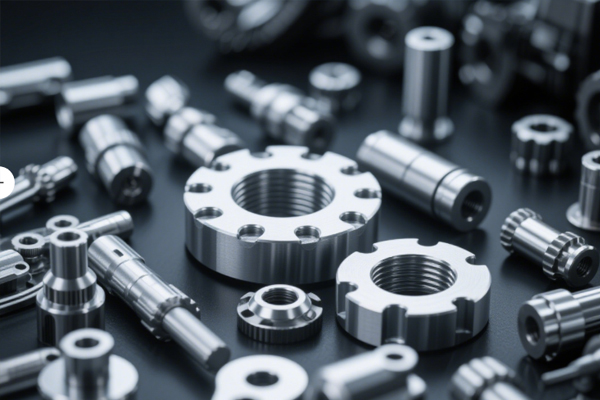

在精密機械加工領(lǐng)域,精密零件的功能價值與外觀性能同等重要。鍍色工藝不僅能為精密零件賦予美觀的外觀(如金屬質(zhì)感、個性化色彩),更能提升其表面性能(如耐腐蝕、耐磨、抗氧化),滿足航空航天、醫(yī)療器械、電子設(shè)備等高端領(lǐng)域的嚴苛要求。不同于普通零件鍍色,精密零件(如精度達 0.001mm 的齒輪、傳感器核心部件)對鍍色層的厚度均勻性、附著力、平整度要求極高,任何工藝偏差都可能影響零件的配合精度與功能實現(xiàn)。本文將從鍍色前準備、主流工藝解析、工藝選擇邏輯、質(zhì)量控制及環(huán)保要求等維度,系統(tǒng)梳理精密零件鍍色的核心要點,為精密機械加工企業(yè)提供實操參考。

一、鍍色前:精密預處理 —— 奠定高質(zhì)量鍍色基礎(chǔ)

精密零件鍍色的核心前提是 “表面潔凈、形態(tài)穩(wěn)定”,預處理階段的每一步操作都直接決定鍍色層的最終質(zhì)量。由于精密零件的公差極小(通常在 0.005-0.05mm),預處理需兼顧清潔效果與零件精度保護,避免因操作不當導致零件變形或尺寸偏差。

(一)表面清潔:去除雜質(zhì),保障鍍層附著力

精密零件在加工過程中,表面易殘留油污(如切削液、潤滑油)、氧化皮、金屬碎屑、指紋等雜質(zhì),這些雜質(zhì)會導致鍍色層出現(xiàn)氣泡、起皮、針孔等缺陷。需根據(jù)零件材質(zhì)(如不銹鋼、鋁合金、鈦合金)與雜質(zhì)類型,選擇針對性的清潔方案:

油污清理:優(yōu)先采用環(huán)保型溶劑清洗(如異丙醇、航空煤油),配合超聲波清洗設(shè)備(頻率 28-40kHz),利用高頻振動剝離微小縫隙內(nèi)的油污。對于精度極高的零件(如醫(yī)療器械中的微型閥芯),需控制清洗溫度(25-40℃)與時間(5-15 分鐘),避免高溫導致零件熱變形 —— 某航空零件加工廠曾因使用 80℃熱水清洗鈦合金零件,導致零件尺寸偏差 0.003mm,直接報廢。

氧化皮去除:針對不銹鋼、鋁合金零件表面的氧化層,采用化學酸洗(如不銹鋼用硝酸 - 氫氟酸混合液,鋁合金用磷酸 - 硫酸溶液)或電解拋光工藝。需嚴格控制酸洗濃度與時間,例如鋁合金零件酸洗時間超過 10 分鐘,易出現(xiàn)表面過腐蝕,形成麻點;電解拋光時,電流密度需控制在 1-3A/dm2,確保表面粗糙度 Ra≤0.2μm,為鍍色層提供平整基底。

精密漂洗:清洗后的零件需經(jīng)過多道純水漂洗(電導率≤10μS/cm),去除殘留的清洗劑與化學試劑。最后一道漂洗需采用真空干燥或熱風干燥(溫度 50-60℃,風速 0.5-1m/s),避免水分殘留導致零件生銹 —— 尤其對于碳鋼精密零件,漂洗后若未及時干燥,2 小時內(nèi)即可出現(xiàn)肉眼可見的銹斑,影響后續(xù)鍍色。

(二)表面活化:增強鍍層與基底結(jié)合力

部分惰性金屬材質(zhì)(如鈦合金、不銹鋼)的表面存在穩(wěn)定氧化膜,直接鍍色易導致鍍層附著力不足。需通過活化處理打破氧化膜,提升表面活性:

化學活化:不銹鋼零件常用鹽酸 - 硫酸混合溶液(濃度 5%-10%)浸泡 30-60 秒,去除表面鈍化膜;鈦合金零件則需采用氫氟酸 - 硝酸溶液(體積比 1:3)活化,在表面形成微粗糙結(jié)構(gòu)(粗糙度 Ra 0.1-0.3μm),增大鍍層接觸面積。

電化學活化:針對要求極高的精密零件(如電子設(shè)備中的連接器插針),采用陽極活化工藝,將零件作為陽極,在硫酸溶液中施加 0.5-1A/dm2 的電流,持續(xù) 10-20 秒,通過電解作用去除表面氧化層,同時形成均勻的活化層。活化后需立即轉(zhuǎn)入鍍色工序,避免表面重新氧化。

(三)尺寸檢測:確保零件精度符合要求

預處理完成后,需使用精密檢測設(shè)備(如三坐標測量儀、激光測徑儀)對零件關(guān)鍵尺寸進行檢測,確認是否因預處理導致精度偏差。例如,某精密齒輪零件(模數(shù) 0.1,齒數(shù) 50)在酸洗后,需檢測齒頂圓直徑、齒距偏差,若偏差超過 0.002mm,需重新調(diào)整加工或鍍色工藝,避免后續(xù)裝配失效。

二、主流鍍色工藝:特性、適用場景與操作要點

精密零件鍍色工藝需根據(jù)零件材質(zhì)、性能要求(如耐腐蝕、導電性)、外觀需求(如色彩、光澤度)及成本預算選擇。目前主流工藝包括電鍍、真空鍍膜、化學轉(zhuǎn)化膜處理三大類,各類工藝的技術(shù)特性與適用場景差異顯著。

(一)電鍍:高附著力與功能性兼顧

電鍍是通過電解作用,將金屬離子沉積在零件表面形成鍍層的工藝,適用于需要高耐腐蝕、高硬度的精密零件(如汽車發(fā)動機精密閥芯、海洋工程用連接器)。常見的電鍍類型及操作要點如下:

鍍鉻(硬鉻 / 裝飾鉻):硬鉻鍍層硬度可達 HV 800-1200,耐磨性優(yōu)異,適用于精密模具、液壓閥桿;裝飾鉻鍍層厚度僅 0.001-0.003mm,表面光亮如鏡,常用于醫(yī)療器械外殼。電鍍時需控制電流密度(硬鉻 20-50A/dm2,裝飾鉻 10-20A/dm2)與溫度(硬鉻 50-60℃,裝飾鉻 20-30℃),確保鍍層厚度均勻性(偏差≤5%)。例如,某精密液壓閥桿(直徑 10mm,長度 50mm)電鍍硬鉻時,需采用象形陽極(與零件形狀匹配的陽極),避免兩端電流集中導致鍍層過厚,影響閥桿與閥體的配合精度。

鍍鎳(化學鎳 / 電解鎳):化學鎳鍍層無明顯晶界,耐腐蝕性優(yōu)于電解鎳,適用于電子設(shè)備中的精密彈簧、傳感器外殼;電解鎳鍍層純度高,導電性好,常用于連接器觸點。化學鎳鍍色時,需控制鍍液 pH 值(4.5-5.5)與溫度(85-95℃),鍍層厚度通常控制在 0.005-0.02mm,過厚易導致零件尺寸超差;電解鎳則需采用脈沖電鍍技術(shù),減少鍍層內(nèi)應(yīng)力,避免零件變形 —— 某精密彈簧零件(線徑 0.1mm)采用普通直流電鍍鎳后,出現(xiàn)彈簧彈力下降 20% 的問題,改用脈沖電鍍(頻率 1000Hz,占空比 50%)后,彈力偏差控制在 5% 以內(nèi)。

鍍金 / 鍍銀:金鍍層導電性好、化學穩(wěn)定性高,適用于航空航天領(lǐng)域的精密接插件(如衛(wèi)星通信設(shè)備中的連接器);銀鍍層反光率高,常用于光學儀器中的精密鏡片支架。鍍金時鍍層厚度通常為 0.0005-0.002mm,需采用氰化物鍍液或無氰鍍液(環(huán)保要求高的場景),嚴格控制雜質(zhì)含量(如銅離子含量≤0.01g/L),避免影響鍍層導電性;鍍銀后需進行鈍化處理(如浸涂防變色劑),防止銀鍍層氧化發(fā)黑。

(二)真空鍍膜:高精度與環(huán)保性突出

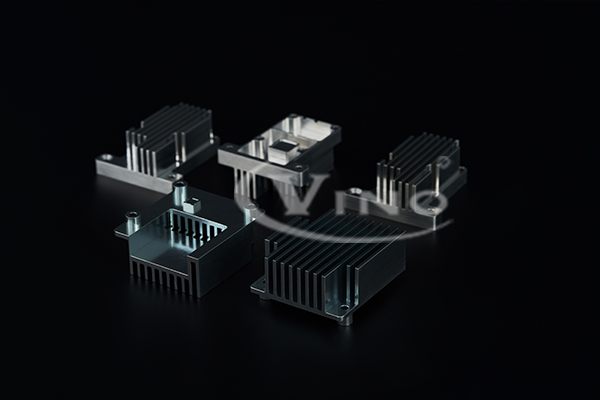

真空鍍膜是在高真空環(huán)境下,通過蒸發(fā)、濺射等方式將金屬或非金屬材料沉積在零件表面形成鍍層的工藝,適用于對鍍層厚度精度、環(huán)保性要求高的精密零件(如手機攝像頭精密鏡片、半導體芯片散熱部件)。主流真空鍍膜工藝包括:

真空蒸發(fā)鍍膜:將鍍料(如鋁、鉻、二氧化鈦)加熱至蒸發(fā)溫度,在真空環(huán)境(真空度 10?3-10??Pa)下沉積到零件表面。該工藝鍍層純度高、光澤度好,適用于光學零件的增透膜、裝飾性鍍層(如金色、銀色)。操作時需控制蒸發(fā)速率(5-10nm/s)與零件轉(zhuǎn)速(10-30r/min),確保鍍層厚度均勻(偏差≤3%)—— 某精密鏡片支架(直徑 5mm)蒸發(fā)鍍鋁時,因轉(zhuǎn)速過低導致鍍層厚度偏差 0.0002mm,影響鏡片光學性能。

磁控濺射鍍膜:利用磁場約束電子,轟擊靶材(如鈦、鋯、碳化鈦)產(chǎn)生濺射,使靶材原子沉積在零件表面。該工藝鍍層附著力強、密度高,適用于需要耐磨、耐高溫的精密零件(如渦輪增壓器精密葉片、模具型腔)。濺射時需控制真空度(10?2-10??Pa)、濺射功率(500-1500W),對于復雜形狀的精密零件(如帶盲孔的零件),需采用多靶濺射或旋轉(zhuǎn)工件架,確保盲孔內(nèi)壁鍍層覆蓋率≥95%。

離子鍍:結(jié)合蒸發(fā)與濺射的優(yōu)點,在沉積過程中引入離子轟擊,增強鍍層與基底的結(jié)合力。適用于鈦合金、陶瓷等難鍍材質(zhì)的精密零件(如人工關(guān)節(jié)、航空發(fā)動機葉片)。離子鍍時離子能量需控制在 100-500eV,過高易導致零件表面損傷;鍍層厚度通常為 0.002-0.01mm,需通過實時監(jiān)測(如石英晶體振蕩法)控制厚度,避免影響零件精度。

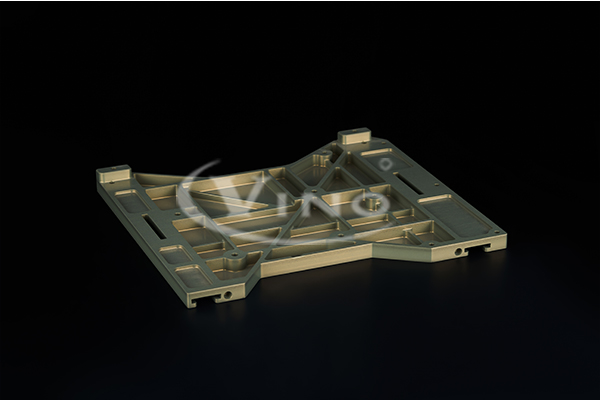

(三)化學轉(zhuǎn)化膜處理:低成本與環(huán)保性兼顧

化學轉(zhuǎn)化膜處理是通過化學反應(yīng),在零件表面形成一層穩(wěn)定的化合物膜(如氧化膜、磷化膜),適用于對外觀色彩要求不高,但需基礎(chǔ)防護的精密零件(如汽車底盤精密螺栓、農(nóng)機精密齒輪)。常見工藝包括:

鋁合金化學氧化(本色 / 著色):通過磷酸 - 鉻酸鹽溶液處理,在鋁合金表面形成厚度 0.5-2μm 的氧化膜,可呈現(xiàn)本色、黑色、金黃色等色彩。該工藝成本低、無電流消耗,適用于批量生產(chǎn)的精密鋁合金零件(如筆記本電腦外殼支架)。氧化時需控制溶液溫度(20-30℃)與時間(10-20 分鐘),避免氧化膜過厚導致零件尺寸超差 —— 某精密鋁合金支架(厚度 1mm)氧化時間過長,氧化膜厚度達 3μm,導致與其他零件裝配間隙不足。

不銹鋼鈍化處理(本色 / 藍色):通過硝酸或檸檬酸溶液處理,在不銹鋼表面形成鈍化膜,提升耐腐蝕性,可呈現(xiàn)本色或淡藍色(高溫鈍化)。適用于食品機械、醫(yī)療器械中的精密不銹鋼零件(如手術(shù)器械、食品輸送管道)。鈍化時需控制鈍化溫度(本色鈍化 20-40℃,藍色鈍化 200-300℃),高溫鈍化需避免零件因溫度驟變導致變形,可采用階梯式升溫(50℃/h)與降溫(30℃/h)。

三、工藝選擇:基于需求的決策邏輯

精密零件鍍色工藝的選擇需綜合考慮多維度因素,避免盲目追求高性能或低成本,導致工藝與需求不匹配。以下為關(guān)鍵決策依據(jù):

(一)零件材質(zhì)適配性

不同材質(zhì)的精密零件對鍍色工藝的兼容性差異顯著:

不銹鋼、碳鋼:適合電鍍(鍍鉻、鍍鎳)、化學轉(zhuǎn)化膜處理,真空鍍膜需先進行表面活化,否則鍍層附著力不足;

鋁合金、鎂合金:優(yōu)先選擇化學氧化、真空鍍膜(磁控濺射),電鍍需先進行鋅酸鹽預處理,避免鍍層起泡;

鈦合金、陶瓷:僅適合真空鍍膜(離子鍍)或?qū)S没瘜W轉(zhuǎn)化膜處理,普通電鍍工藝無法形成有效鍍層。

例如,某航空航天領(lǐng)域的鈦合金精密葉片,需具備耐高溫(600℃以上)、耐腐蝕性能,選擇離子鍍碳化鈦鍍層(硬度 HV 2000 以上,耐高溫 800℃),可滿足使用要求;若選擇普通電鍍鉻,鍍層在高溫下易脫落,導致葉片失效。

(二)性能與外觀需求

功能性優(yōu)先:若零件需具備高耐磨性(如精密模具、液壓閥桿),選擇硬鉻電鍍或磁控濺射碳化鎢鍍層;需高導電性(如連接器觸點),選擇鍍金或鍍銀;需高耐腐蝕性(如海洋環(huán)境零件),選擇化學鎳或真空鍍鈦。

外觀性優(yōu)先:若需金屬光澤(如醫(yī)療器械外殼、消費電子零件),選擇裝飾鉻電鍍或真空蒸發(fā)鍍鋁;需個性化色彩(如紅色、藍色),選擇鋁合金化學氧化著色或真空鍍膜(如氮化鈦呈金黃色、氮化鋯呈黑色)。

(三)精度與成本平衡

精密零件的精度要求直接影響工藝選擇:

超高精度零件(公差≤0.005mm):優(yōu)先選擇真空鍍膜(鍍層厚度偏差≤3%)或薄鍍層電鍍(如裝飾鉻,厚度≤0.003mm),避免厚鍍層導致尺寸超差;

中高精度零件(公差 0.005-0.05mm):可選擇化學鎳、電解鎳等鍍層(厚度 0.005-0.02mm),通過后續(xù)精密研磨調(diào)整尺寸;

成本敏感場景:若零件批量大、性能要求一般(如普通機械精密螺栓),選擇化學轉(zhuǎn)化膜處理(如磷化、本色氧化),成本僅為電鍍的 1/3-1/2。

四、質(zhì)量控制與環(huán)保要求:保障鍍色工藝合規(guī)性

精密零件鍍色不僅需滿足性能與精度要求,還需符合質(zhì)量標準與環(huán)保法規(guī),避免因質(zhì)量缺陷或環(huán)保問題導致產(chǎn)品召回或處罰。

(一)質(zhì)量檢測:全流程把控鍍層性能

鍍層厚度檢測:采用金相顯微鏡(測量截面厚度)、渦流測厚儀(非破壞性檢測,適用于金屬鍍層)、X 射線熒光測厚儀(適用于非磁性鍍層),確保厚度符合設(shè)計要求(如精密接插件鍍金層厚度≥0.0005mm);

附著力檢測:通過劃格試驗(ISO 2409 標準,劃格間距 1mm,膠帶剝離后無鍍層脫落)、彎曲試驗(將零件彎曲 180°,鍍層無開裂)檢測附著力,航空航天零件需通過熱震試驗(-55℃至 125℃循環(huán) 10 次,鍍層無起皮);

耐腐蝕性檢測:采用中性鹽霧試驗(NSS,5% 氯化鈉溶液,35℃,24-96 小時,鍍層無銹蝕)、銅加速醋酸鹽霧試驗(CASS,適用于裝飾性鍍層,16-24 小時無腐蝕),海洋環(huán)境零件需通過 1000 小時以上鹽霧試驗;

尺寸精度檢測:鍍色完成后,再次使用三坐標測量儀檢測零件關(guān)鍵尺寸,確保鍍后尺寸在公差范圍內(nèi) —— 例如,某精密齒輪鍍鎳后,齒距偏差需控制在 0.002mm 以內(nèi),否則影響齒輪嚙合精度。

(二)環(huán)保合規(guī):減少污染物排放

隨著環(huán)保法規(guī)趨嚴(如《電鍍污染物排放標準》GB 21900-2008),精密零件鍍色需采用環(huán)保工藝與設(shè)備:

工藝改進:減少氰化物、六價鉻等有毒物質(zhì)的使用,推廣無氰電鍍(如無氰鍍金、無氰鍍銀)、三價鉻鍍鉻(毒性僅為六價鉻的 1/100);

廢水處理:建立電鍍廢水處理系統(tǒng),采用化學沉淀(去除重金屬離子)、膜分離(回收有用物質(zhì))、反滲透(中水回用)工藝,確保廢水達標排放(如重金屬含量≤0.1mg/L);

廢氣處理:真空鍍膜設(shè)備需配備真空泵尾氣處理系統(tǒng)(如活性炭吸附、低溫等離子體凈化),電鍍車間需安裝酸霧凈化塔(處理鹽酸、硫酸霧),確保廢氣排放符合 GB 16297-1996 標準。

五、結(jié)語

精密機械加工中,精密零件鍍色是連接 “加工精度” 與 “使用價值” 的關(guān)鍵環(huán)節(jié)。從預處理階段的精密清潔與活化,到根據(jù)材質(zhì)、性能選擇適配的鍍色工藝,再到全流程的質(zhì)量控制與環(huán)保合規(guī),每一步都需兼顧 “精度保障” 與 “性能提升”。隨著航空航天、醫(yī)療器械、電子信息等領(lǐng)域?qū)芰慵蟮牟粩嗵岣撸兩に噷⑾?“更薄、更均勻、更環(huán)保” 的方向發(fā)展(如納米鍍層、綠色真空鍍膜技術(shù))。對于精密機械加工企業(yè)而言,只有掌握鍍色工藝的核心技術(shù)要點,結(jié)合實際需求選擇最優(yōu)方案,才能生產(chǎn)出兼具高精度、高性能與高顏值的精密零件,在高端制造市場中占據(jù)競爭優(yōu)勢。