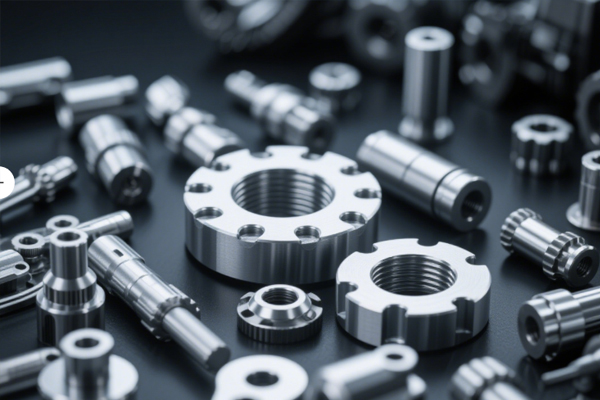

在制造業向高精度、高產能、高穩定性轉型的浪潮中,精密機械加工作為核心環節,正經歷著技術驅動的深刻變革。傳統加工模式受限于人工操作精度、檢測效率與生產協同性,難以滿足航空航天、汽車制造、醫療器械等領域對零件公差、生產周期的嚴苛要求。而 CNC(計算機數控)系統的迭代升級、AI 檢測技術的深度應用與自動化產線的全面普及,正從加工精度、質量管控、生產流程三個維度打破行業瓶頸,重構精密機械加工的效率標準,推動行業邁向 “智” 造新階段。

一、CNC 系統:精度與柔性兼具,筑牢高效加工基礎

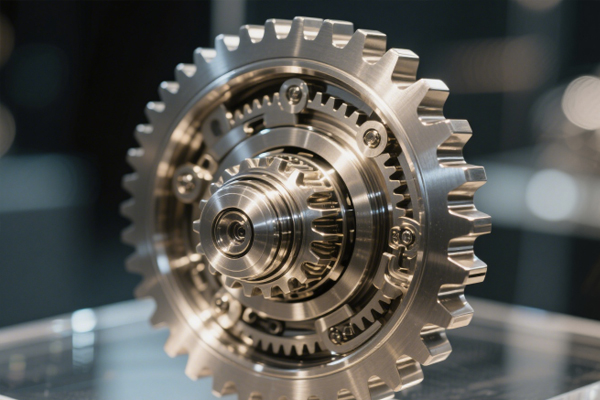

CNC 系統作為精密機械加工的 “大腦”,其性能直接決定加工精度與生產柔性。隨著數控技術的迭代,現代 CNC 系統已從單一的指令執行工具,升級為集多軸聯動、智能編程、實時優化于一體的核心控制單元,為高效加工筑牢基礎。

在加工精度層面,高端 CNC 系統通過納米級插補技術與動態誤差補償功能,將加工公差控制在 0.001mm 以內,滿足航空發動機葉片、半導體精密部件等高精度零件的加工需求。例如,五軸聯動 CNC 系統可實現復雜曲面的一次性加工,避免多次裝夾導致的誤差累積,相比傳統三軸加工,精度提升 30% 以上,同時減少 50% 的加工時間。此外,部分 CNC 系統搭載溫度、振動監測模塊,能實時感知加工環境變化,自動調整切削參數,抵消熱變形、振動對精度的影響,確保批量生產中每一件零件的一致性。

在生產柔性層面,現代 CNC 系統支持智能編程與快速換產,大幅縮短產品迭代周期。通過 CAD/CAM 軟件無縫對接,系統可自動將設計圖紙轉化為加工代碼,減少人工編程誤差與時間成本;面對多品種、小批量訂單,CNC 系統能快速調用預設加工參數,換產時間從傳統的數小時縮短至 10 分鐘以內。例如,汽車零部件制造商采用具備柔性生產功能的 CNC 系統后,可在同一條產線快速切換不同車型的零件加工,生產效率提升 40%,有效應對市場需求波動。

二、AI 檢測:從 “事后把關” 到 “實時防控”,重塑質量管控效率

傳統精密機械加工的質量檢測依賴人工使用卡尺、千分尺等工具,不僅效率低(單件檢測需數分鐘),還易受人為因素影響,導致不合格品流入下游環節,造成材料與時間浪費。AI 檢測技術的應用,將質量管控從 “事后抽樣檢測” 升級為 “實時全量防控”,徹底重塑檢測效率與質量穩定性。

AI 檢測通過工業相機采集零件圖像,結合深度學習算法,可在毫秒級完成尺寸測量、缺陷識別(如劃痕、裂紋、毛刺),檢測效率較人工提升 50-100 倍,且準確率高達 99.9% 以上。例如,在軸承加工領域,AI 檢測系統能同時測量軸承內外徑、圓度、粗糙度等 20 余項參數,單件檢測時間從人工的 3 分鐘縮短至 0.5 秒,且可 24 小時連續工作,避免人工疲勞導致的誤判。此外,AI 檢測系統具備自學習能力,通過不斷積累檢測數據,算法精度會持續優化,對微小缺陷(如 0.002mm 的劃痕)的識別能力遠超人工。

更重要的是,AI 檢測實現了 “檢測 - 反饋 - 優化” 的閉環管控。當系統檢測到不合格品時,會立即將數據反饋至 CNC 系統,分析不合格原因(如切削參數偏差、刀具磨損),并自動調整加工參數或提醒更換刀具,從源頭避免后續不合格品產生。例如,某醫療器械制造商引入 AI 檢測閉環系統后,不合格率從 3% 降至 0.1%,原材料浪費減少 80%,同時省去了人工分選、返工的環節,生產周期縮短 15%。

三、自動化產線:打破 “孤島式加工”,實現全流程效率協同

傳統精密機械加工多為 “孤島式” 生產 ——CNC 機床、檢測設備、物料搬運等環節相互獨立,依賴人工銜接,不僅存在等待時間長、人力成本高的問題,還易因銜接誤差影響生產效率。自動化產線通過機器人、AGV(自動導引車)、MES(制造執行系統)的協同,將各環節無縫整合,實現 “加工 - 檢測 - 搬運 - 倉儲” 全流程自動化,徹底打破效率瓶頸。

在物料搬運環節,AGV 與機械臂配合,可實現零件在 CNC 機床、檢測工位、倉儲區之間的無人化轉運,轉運效率提升 3 倍,且避免人工搬運導致的零件磕碰損傷。例如,某航空零部件工廠的自動化產線中,AGV 根據 MES 系統指令,將待加工零件精準送至 CNC 機床,加工完成后再轉運至 AI 檢測工位,檢測合格后送入成品倉庫,全程無需人工干預,物料等待時間從 1 小時縮短至 5 分鐘。

在生產協同環節,MES 系統作為自動化產線的 “中樞”,可實時監控各設備運行狀態(如 CNC 機床負載、刀具壽命、AGV 位置),動態優化生產計劃。當某臺 CNC 機床出現故障時,MES 系統會自動將訂單分配至其他空閑設備,避免產線停滯;同時,系統可根據訂單優先級調整生產順序,確保緊急訂單優先交付。例如,某精密模具廠的自動化產線通過 MES 系統調度,設備利用率從 60% 提升至 90%,訂單交付周期從 20 天縮短至 7 天,客戶滿意度顯著提升。

此外,自動化產線支持 “黑燈生產”(無人化夜班生產),進一步挖掘產能潛力。傳統產線受限于人工排班,每天有效生產時間約 12 小時;而自動化產線可 24 小時連續運行,產能提升 100%,且無需額外增加人力成本。例如,某電子元器件制造商采用自動化產線后,月產能從 50 萬件提升至 100 萬件,人力成本降低 60%,快速搶占市場份額。

四、三者協同:構建 “智” 造生態,推動行業效率質變

CNC 系統、AI 檢測與自動化產線并非孤立存在,三者的深度協同構建了精密機械加工的 “智” 造生態,實現 1+1+2>4 的效率質變。CNC 系統提供高精度、柔性化的加工能力,為自動化產線奠定穩定的生產基礎;AI 檢測實時把控質量,為產線提供精準的反饋數據;自動化產線則整合前兩者,實現全流程的高效協同,最終推動行業從 “規模驅動” 向 “效率驅動” 轉型。

例如,某高端裝備制造商構建的 “CNC+AI 檢測 + 自動化產線” 系統,通過三者協同,實現了以下變革:加工精度從 0.01mm 提升至 0.001mm,滿足高端客戶需求;單件生產時間從 30 分鐘縮短至 8 分鐘,生產效率提升 275%;不合格率從 2.5% 降至 0.05%,質量穩定性大幅提升;人力成本降低 70%,運營成本下降 35%。該模式不僅幫助企業贏得市場競爭力,也為行業樹立了效率重構的標桿。

總之,CNC 系統、AI 檢測與自動化產線的融合應用,正在重新定義精密機械加工的效率標準。未來,隨著 5G、數字孿生等技術的進一步滲透,三者將實現更深度的協同 —— 通過數字孿生模擬產線運行,提前優化生產參數;借助 5G 網絡實現設備間的毫秒級數據傳輸,提升協同響應速度。可以預見,精密機械加工行業將在技術驅動下,邁向更高精度、更高效率、更智能化的發展新階段,為制造業升級提供核心支撐。