偏心軸作為機械傳動系統的核心零部件,廣泛應用于發動機、機床主軸、印刷機械等高端裝備中,其偏心距精度、圓度及表面粗糙度直接決定裝備的傳動效率與運行穩定性。在數控車床加工中,偏心軸的“偏心”結構導致加工時工件重心偏移,易產生振動、切削力不均等問題,而夾具系統作為工件定位與夾緊的核心裝置,其設計合理性與精度直接決定加工質量。因此,深入研究數控車床加工高精度偏心軸的夾具系統,對提升機械制造水平具有重要現實意義。

高精度偏心軸加工的核心難點集中在“偏心距控制”與“動態穩定性保障”兩大維度。與普通軸類零件相比,偏心軸的加工基準與回轉中心存在偏差,傳統三爪卡盤裝夾時,工件偏心產生的離心力會隨主軸轉速升高而急劇增大,導致工件跳動量超差,甚至引發切削顫振,造成表面波紋、尺寸精度失控。此外,部分偏心軸采用多階偏心結構,各偏心段的同軸度、平行度要求極高,普通夾具難以實現多工位精準定位,需頻繁裝夾調整,既降低效率又易產生累積誤差。夾具系統需同時解決定位精度、夾緊剛性與動態平衡問題,這成為技術突破的關鍵。

目前數控車床加工中,針對高精度偏心軸的夾具系統主要分為專用夾具與通用可調夾具兩大類,各類系統在結構設計與應用場景上各具優勢。

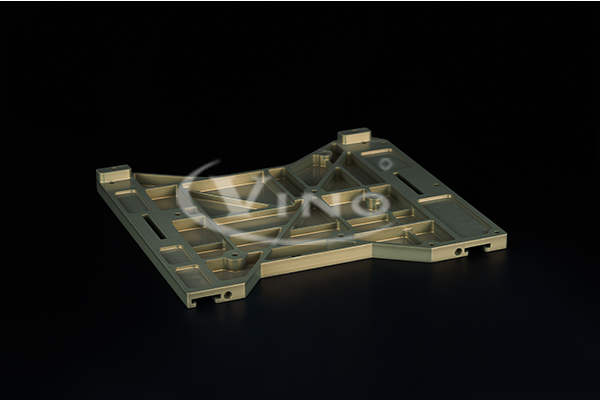

專用夾具以偏心套夾具與花盤夾具為代表,適用于大批量、單一規格偏心軸加工。偏心套夾具通過在標準卡盤與工件之間增加偏心套,使工件回轉中心與主軸中心形成預設偏心距,其核心設計要點在于偏心套的精度控制——內孔與外圓的同軸度誤差需控制在0.005mm以內,偏心距公差不超過0.01mm。這種夾具結構簡單、夾緊可靠,在偏心距小于10mm的小型偏心軸加工中應用廣泛,如摩托車曲軸加工中,可將圓度誤差控制在0.008mm以內。花盤夾具則通過在花盤上精準鉆孔、銑槽,利用螺栓與壓板將工件固定,通過調整工件在花盤上的安裝位置實現偏心定位,適用于大型、異形偏心軸加工,但其裝夾效率較低,需通過百分表反復校準定位精度。

通用可調夾具更適應多品種、小批量生產需求,其中液壓可調偏心夾具與自定心偏心夾具最具代表性。液壓可調夾具采用液壓驅動楔形塊實現夾緊,通過更換不同規格的偏心定位套或調整定位銷位置,可適配不同偏心距與直徑的工件,其夾緊力均勻穩定,能有效抑制切削振動,在汽車發動機凸輪軸加工中,可將偏心距精度控制在0.006mm范圍內。自定心偏心夾具則融合了自定心卡盤與偏心定位功能,通過聯動機構使三個卡爪同時實現定心與偏心偏移,裝夾時間較專用夾具縮短40%以上,配合數控車床的宏程序編程,可實現多階偏心軸的一次裝夾完成加工,大幅降低累積誤差。

無論何種夾具系統,其設計與應用都需遵循“定位精準、夾緊剛性、動態平衡”三大原則。定位方面,需根據工件結構選擇合適的定位基準,優先采用“一面兩銷”或軸肩定位方式,確保定位誤差不超過加工公差的1/3;夾緊力的計算需結合切削參數,既要保證工件不產生夾緊變形,又要防止加工中出現位移,通常采用有限元分析軟件對夾緊力分布進行模擬優化;動態平衡方面,對高速加工的偏心軸,需在夾具上設計平衡塊或采用輕量化材料,將偏心慣性力控制在主軸允許范圍內,避免振動影響加工精度。

隨著智能制造技術的發展,偏心軸夾具系統正朝著智能化、模塊化方向升級。部分高端夾具已集成力傳感器與位移檢測模塊,可實時監測夾緊力與工件變形量,并通過數控系統反饋調整,實現自適應夾緊;模塊化夾具通過標準化接口組合不同定位、夾緊單元,可快速適配多規格工件,縮短換產時間。未來,結合數字孿生技術,夾具系統將實現虛擬仿真與實際加工的聯動,在加工前完成夾具精度校驗與動態性能優化,進一步提升高精度偏心軸的加工質量與效率。

綜上所述,夾具系統是數控車床加工高精度偏心軸的核心保障,其設計需緊密結合工件特性與加工需求,平衡精度、效率與成本。企業應根據生產規模與產品精度要求,合理選擇專用或通用夾具系統,同時關注智能化技術在夾具領域的應用,通過夾具系統的優化升級,突破高精度偏心軸加工的技術瓶頸,為高端裝備制造提供可靠支撐。