在精密機械加工領域,筒夾類工件作為數控機床、自動化設備的核心夾持部件,其多瓣開槽的加工精度直接決定了設備的夾持穩定性與運行精度。然而,傳統加工方式中普遍存在的定位偏差、切削振動、槽型不一致等問題,長期制約著高端筒夾產品的量產效率。為此,行業內研發的筒夾類工件多瓣開槽專用加工工裝系統,通過模塊化設計、自適應定位、剛性夾持等創新技術,實現了從 “粗放加工” 到 “精密智造” 的跨越,成為高端裝備制造產業鏈中的關鍵支撐。

行業痛點:傳統加工模式的精度瓶頸

筒夾類工件的多瓣開槽加工,面臨著多重技術挑戰。這類工件通常采用彈簧鋼、高速鋼等高強度材料制成,開槽數量多(常見 3-12 瓣)、槽寬精度要求達 ±0.01mm、槽深公差需控制在 0.005mm 以內,且槽壁表面粗糙度需達到 Ra0.8μm 以下。傳統加工多依賴通用夾具配合數控銑床完成,存在三大核心痛點:

一是定位精度不足。通用夾具通過三爪卡盤或虎鉗夾持工件,易因工件外圓公差導致圓心偏移,使得開槽位置度偏差超過 0.02mm,直接影響后續裝配的夾持同心度;二是剛性不足引發振動。切削過程中,工件懸臂式固定易產生顫振,導致槽口出現毛刺、崩邊,后續打磨工序需額外消耗 20% 的工時;三是換型效率低。針對不同規格的筒夾工件,需重新調整夾具定位基準與刀具路徑,換型時間長達 1-2 小時,難以滿足多品種、小批量的生產需求。

這些痛點在航空航天、精密儀器等高端領域尤為突出,某航天零部件廠商曾因筒夾開槽精度不達標,導致衛星姿控系統的執行機構出現微振動,最終造成產品返工,損失超過百萬元。

系統創新:模塊化設計破解加工難題

筒夾類工件多瓣開槽專用加工工裝系統,以 “精準定位、剛性夾持、快速換型” 為核心設計理念,通過三大模塊化結構實現技術突破:

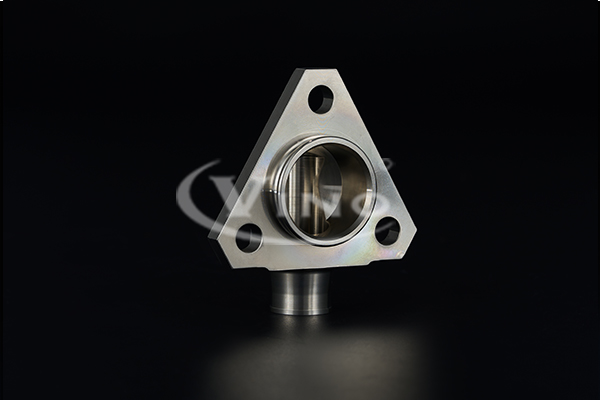

定位模塊采用 “雙基準自適應定心” 設計,解決傳統夾具的定位偏差問題。系統底部設置 V 型定位座與端面定位盤,V 型座通過液壓驅動的弧形頂塊自動貼合工件外圓,實現徑向定心;端面定位盤則配備精密壓力傳感器,實時監測工件端面貼合度,確保軸向定位誤差小于 0.003mm。同時,定位模塊內置激光對中儀,可實時校準工件圓心與主軸軸線的同軸度,將定位精度穩定控制在 0.005mm 以內。

夾持模塊通過 “環抱式剛性夾緊” 提升抗振性能。系統采用周向均勻分布的 3-6 組液壓夾爪,夾爪內側鑲嵌硬質合金襯墊,與工件外圓形成面接觸夾持,夾持力可達 5-20kN,且壓力可根據工件材料硬度自適應調節。夾持模塊與機床工作臺剛性連接,通過有限元分析優化結構剛度,將切削振動振幅控制在 0.002mm 以下,從根源上消除槽口毛刺與崩邊問題。

換型模塊實現 “分鐘級” 快速切換。系統采用標準化接口設計,不同規格的定位組件與夾爪通過快換螺栓連接,配合數控系統的參數記憶功能,更換工件型號時僅需更換專用定位套與夾爪,調整時間縮短至 10-15 分鐘,較傳統夾具提升 6-8 倍效率。某汽車零部件廠商引入該系統后,多品種筒夾的生產批次切換效率提升 70%,單日產能從 80 件增至 180 件。

性能優勢:精度與效率的雙重飛躍

實際應用數據顯示,專用加工工裝系統為筒夾類工件多瓣開槽加工帶來全方位性能提升。在精度方面,某精密工具企業使用該系統加工直徑 20mm、6 瓣開槽的彈簧筒夾,槽寬公差穩定在 ±0.008mm,位置度偏差小于 0.005mm,表面粗糙度達 Ra0.6μm,完全滿足航空航天領域的嚴苛要求;在效率方面,系統集成自動上下料機構,配合高速切削刀具,單件加工時間從傳統的 12 分鐘縮短至 3.5 分鐘,生產效率提升 240%;在成本方面,因加工精度提升,產品不良率從 8% 降至 0.5%,同時減少后續打磨工序,綜合生產成本降低 35%。

此外,系統具備良好的兼容性,可適配立式加工中心、臥式銑床等多種設備,支持直徑 5-100mm、長度 10-200mm 的筒夾類工件加工,覆蓋機床夾具、氣動工具、醫療器械等多個領域的應用需求。某醫療器械廠商利用該系統加工微創手術器械中的精密筒夾,成功解決了傳統加工中槽型不對稱導致的夾持松動問題,產品合格率從 90% 提升至 99.8%。

行業價值:推動精密制造升級

筒夾類工件多瓣開槽專用加工工裝系統的研發與應用,不僅解決了行業長期面臨的加工難題,更推動了精密機械加工領域的技術升級。在高端裝備制造產業鏈中,該系統通過提升核心零部件精度,為數控機床、工業機器人、航空航天設備等高端產品的性能優化提供支撐;在生產模式轉型方面,系統的自動化、模塊化設計,契合當前智能制造的發展趨勢,助力企業實現柔性生產,適應多品種、小批量的市場需求。

隨著我國高端裝備制造產業的快速發展,對精密零部件加工的需求將持續增長。未來,筒夾類工件多瓣開槽專用加工工裝系統還可結合數字孿生技術,實現加工過程的實時仿真與參數優化,進一步提升加工精度與智能化水平。這種以 “場景需求” 為導向的工裝系統創新,將成為推動我國精密制造產業從 “跟跑” 向 “領跑” 跨越的重要力量。