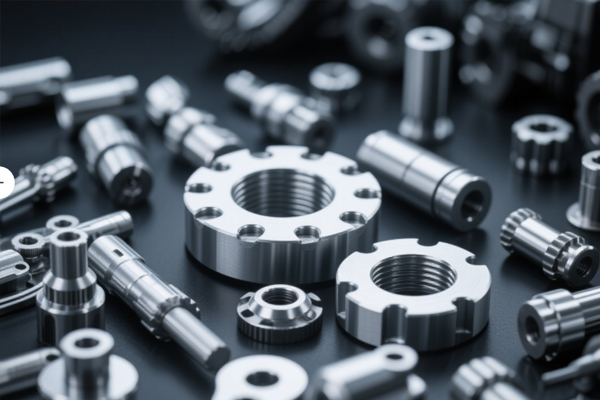

在精密機(jī)械加工領(lǐng)域,0.001毫米的誤差都可能導(dǎo)致整臺(tái)設(shè)備失效。人們往往聚焦于數(shù)控機(jī)床的精準(zhǔn)操控、刀具的鋒利度等核心加工環(huán)節(jié),卻容易忽視加工流程的起點(diǎn)——毛坯材料處理。事實(shí)上,毛坯處理作為連接原材料與成品的關(guān)鍵紐帶,其質(zhì)量直接決定了后續(xù)加工的精度、效率與成本,堪稱精密機(jī)械加工的“第一道生命線”。從鑄造、鍛造的初成型,到時(shí)效處理的應(yīng)力消除,每一道毛坯處理工序都暗藏著對(duì)“精密”的極致追求。

毛坯材料的處理并非簡(jiǎn)單的“塑形”,而是根據(jù)原材料特性與成品要求制定的系統(tǒng)性方案。常用的毛坯類型包括鑄件、鍛件、型材、焊接件等,不同類型的毛坯對(duì)應(yīng)著差異化的處理邏輯。例如,航空航天領(lǐng)域常用的鈦合金構(gòu)件,其毛坯多采用鍛造工藝成型,后續(xù)需經(jīng)過多輪熱處理消除鍛造應(yīng)力;而汽車發(fā)動(dòng)機(jī)缸體這類復(fù)雜構(gòu)件,鑄件毛坯則需通過時(shí)效處理與表面清理,為后續(xù)的精密鏜孔、銑削工序奠定基礎(chǔ)。可以說,科學(xué)的毛坯處理是實(shí)現(xiàn)“精密加工”的前提,脫離了合格的毛坯,再先進(jìn)的加工設(shè)備也難以發(fā)揮作用。

鑄造毛坯的處理核心在于“均質(zhì)化”與“缺陷控制”。鑄造過程中,金屬液在模具內(nèi)冷卻凝固時(shí),易因溫度梯度產(chǎn)生氣孔、砂眼、縮松等缺陷,同時(shí)內(nèi)部應(yīng)力分布不均也會(huì)導(dǎo)致后續(xù)加工中出現(xiàn)變形。因此,鑄造毛坯成型后,首要工序便是時(shí)效處理。自然時(shí)效需將毛坯置于通風(fēng)干燥環(huán)境中靜置數(shù)月甚至數(shù)年,利用環(huán)境溫度變化緩慢釋放內(nèi)部應(yīng)力;而對(duì)于生產(chǎn)周期要求嚴(yán)格的場(chǎng)景,人工時(shí)效則更為高效,通過將毛坯放入時(shí)效爐中進(jìn)行階梯式升溫、保溫、降溫,既能快速消除應(yīng)力,又能細(xì)化晶粒,提升材料力學(xué)性能。某精密機(jī)床床身鑄件毛坯,經(jīng)人工時(shí)效處理后,后續(xù)銑削加工的變形量從原來的0.12毫米降至0.03毫米,加工精度提升近4倍。

鍛件毛坯的處理重點(diǎn)在于“強(qiáng)化性能”與“組織優(yōu)化”。鍛造通過外力沖擊使金屬材料產(chǎn)生塑性變形,不僅能細(xì)化晶粒、擊碎內(nèi)部夾雜,還能使金屬流線沿構(gòu)件外形分布,提升材料的強(qiáng)度與韌性。但鍛造過程中產(chǎn)生的加工硬化與殘余應(yīng)力,會(huì)導(dǎo)致毛坯硬度不均,增加后續(xù)切削加工難度。為此,鍛件毛坯需經(jīng)過正火、退火等熱處理工序:正火可細(xì)化晶粒,使組織均勻化,提高毛坯的切削性能;退火則能降低硬度、消除應(yīng)力,避免加工時(shí)刀具磨損過快。對(duì)于高強(qiáng)度合金鋼鍛件,還需采用等溫退火工藝,精準(zhǔn)控制加熱溫度與保溫時(shí)間,確保毛坯各部位性能一致,為后續(xù)的精密磨削工序提供穩(wěn)定條件。

型材與焊接件毛坯的處理則側(cè)重于“表面清理”與“應(yīng)力平衡”。型材毛坯多由軋制、擠壓成型,表面可能存在氧化皮、油污等雜質(zhì),若直接進(jìn)入加工環(huán)節(jié),會(huì)導(dǎo)致刀具磨損加劇,還可能影響零件表面粗糙度。因此,型材毛坯需經(jīng)過拋丸、酸洗、噴砂等表面處理工序,不僅能去除表面雜質(zhì),還能在表面形成一定的粗糙度,增強(qiáng)后續(xù)涂層的附著力。而焊接件毛坯因焊接過程中局部高溫產(chǎn)生的熱應(yīng)力,極易出現(xiàn)變形開裂,處理時(shí)需采用振動(dòng)時(shí)效或去應(yīng)力退火工藝,通過振動(dòng)或加熱的方式使應(yīng)力均勻釋放,同時(shí)對(duì)焊縫進(jìn)行打磨、探傷,確保焊接質(zhì)量符合精密加工要求。

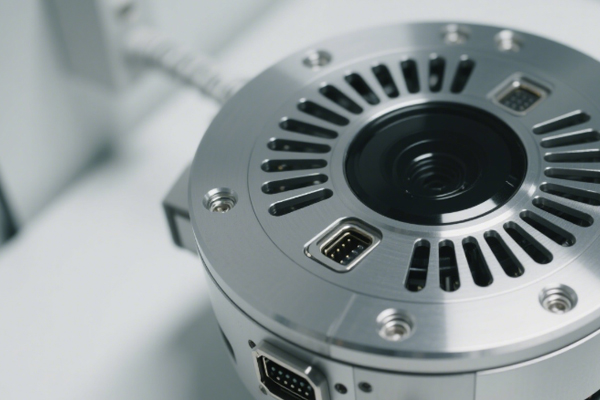

在智能化制造趨勢(shì)下,毛坯處理正朝著“精準(zhǔn)化”“數(shù)字化”方向升級(jí)。如今,不少精密加工企業(yè)引入了超聲檢測(cè)、渦流探傷等無損檢測(cè)技術(shù),對(duì)毛坯內(nèi)部缺陷進(jìn)行精準(zhǔn)定位;利用有限元分析軟件模擬毛坯成型與熱處理過程,提前預(yù)判應(yīng)力分布情況,優(yōu)化處理工藝參數(shù)。某新能源汽車零部件企業(yè),通過數(shù)字化模擬調(diào)整鋁合金鑄件的時(shí)效溫度曲線,將毛坯的力學(xué)性能波動(dòng)范圍控制在5%以內(nèi),后續(xù)加工的合格率從82%提升至98%,顯著降低了生產(chǎn)成本。

毛坯處理看似是精密機(jī)械加工的“前期準(zhǔn)備”,實(shí)則是決定產(chǎn)品最終品質(zhì)的關(guān)鍵環(huán)節(jié)。它如同建筑的地基,只有筑牢根基,才能支撐起后續(xù)的精準(zhǔn)加工與高效生產(chǎn)。從傳統(tǒng)的人工時(shí)效到如今的數(shù)字化處理,毛坯處理技術(shù)的每一次進(jìn)步,都推動(dòng)著精密機(jī)械加工行業(yè)向更高精度、更高效率的方向發(fā)展。對(duì)于加工企業(yè)而言,重視毛坯處理工藝的優(yōu)化與創(chuàng)新,將其納入整體生產(chǎn)質(zhì)量管控體系,才能在激烈的市場(chǎng)競(jìng)爭(zhēng)中牢牢把握主動(dòng)權(quán),真正實(shí)現(xiàn)“從源頭保障精密”的制造理念。