在精密機械加工領域,導向孔作為零件裝配定位、運動導向的核心結構,其加工精度直接決定了整機設備的運行穩(wěn)定性與使用壽命。從航空航天領域的發(fā)動機葉片安裝孔,到精密儀器中的齒輪軸定位孔,再到汽車零部件的連接導向結構,導向孔的尺寸公差、形位誤差往往要求控制在微米級范圍。然而,受限于零件材質特性、復雜結構布局以及加工過程中的振動、切削力波動等因素,單純依賴機床主軸精度實現高精度導向孔加工往往難以滿足需求。在此背景下,用于加工零件導向孔的輔助工裝系統(tǒng)應運而生,成為突破加工精度瓶頸、提升生產效率的關鍵支撐。

導向孔加工輔助工裝系統(tǒng)并非簡單的“夾持工具”,而是集定位基準校準、加工過程穩(wěn)定、誤差補償修正于一體的精密保障體系。其核心價值在于通過工裝與零件的精準適配,構建穩(wěn)定的加工基準鏈,將機床的運動精度高效傳遞至刀具與加工面,同時抵消加工過程中的各類干擾因素。與傳統(tǒng)加工方式相比,一套優(yōu)質的輔助工裝系統(tǒng)可使導向孔加工精度提升30%以上,廢品率降低至0.5%以下,尤其在批量生產場景中,能顯著降低對操作人員技能水平的依賴,實現加工質量的一致性控制。

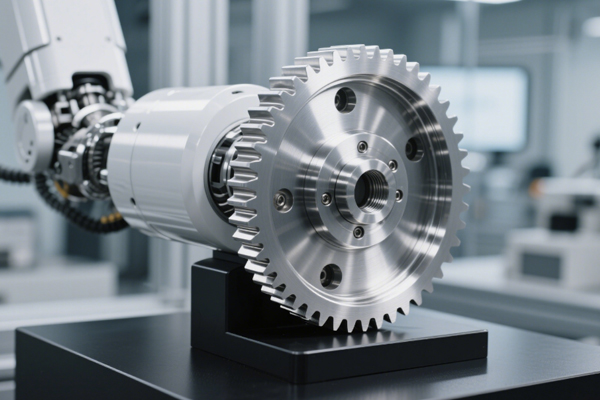

從結構組成來看,先進的導向孔加工輔助工裝系統(tǒng)通常包含定位模塊、夾緊模塊、導向模塊與檢測反饋模塊四大核心部分,各模塊協(xié)同作用形成閉環(huán)保障。定位模塊是工裝系統(tǒng)的“基準核心”,采用“一面兩銷”“V型塊定心”或“定制化仿形定位”等設計,根據零件結構特性選擇最優(yōu)定位方案。例如,針對圓形軸類零件的導向孔加工,采用雙V型塊配合端面定位,通過液壓驅動實現定心夾緊,定位精度可達0.002mm;而對于不規(guī)則殼體類零件,則采用與零件內腔完全貼合的仿形定位座,利用真空吸附或電磁夾緊方式,避免定位應力導致的零件變形。

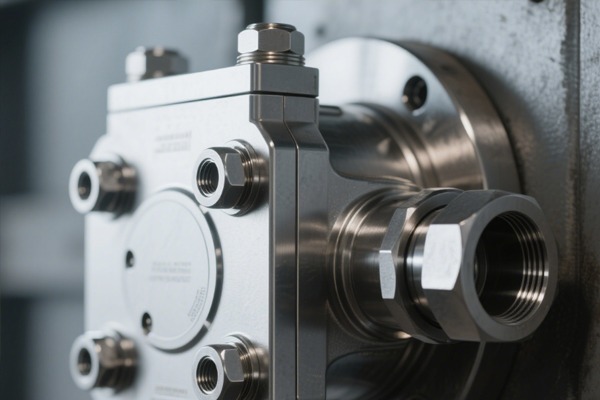

夾緊模塊的設計核心在于“穩(wěn)定夾持”與“微變形控制”的平衡。傳統(tǒng)機械夾緊方式易因夾緊力不均導致零件產生彈性變形,進而影響導向孔加工精度。現代工裝系統(tǒng)多采用液壓比例控制或伺服電動夾緊技術,通過壓力傳感器實時監(jiān)測夾緊力,將夾緊力波動控制在±5%以內。同時,在夾緊接觸面上設置彈性緩沖墊或硬質合金鑲塊,既避免了零件表面劃傷,又能通過接觸應力分散減少變形量。某精密閥門企業(yè)的實踐表明,采用伺服夾緊工裝后,其閥體導向孔的圓度誤差從0.008mm降至0.003mm,完全滿足高壓工況需求。

導向模塊作為直接保障刀具運動精度的關鍵部件,其設計水平直接決定導向孔的加工質量。該模塊通常由高精度導向套、耐磨襯套及冷卻潤滑通道組成,導向套的內徑公差控制在0.001mm以內,與刀具的配合間隙保持在0.002-0.005mm之間。針對深孔導向加工場景,工裝系統(tǒng)還會采用“分段導向”設計,在孔深方向設置2-3個導向節(jié)點,有效抑制刀具在切削過程中的顫振。此外,導向模塊內置的冷卻潤滑通道可將切削液精準輸送至加工區(qū)域,不僅能降低切削溫度,還能及時排出切屑,避免切屑劃傷已加工表面,尤其適用于鋁合金、鈦合金等易粘刀材質的導向孔加工。

檢測反饋模塊的引入,使導向孔加工從“被動保障”升級為“主動控制”。現代工裝系統(tǒng)普遍集成了激光測頭、接觸式探針等檢測元件,在加工前對零件定位基準進行偏差檢測,自動生成補償參數并傳輸至機床數控系統(tǒng);加工過程中實時監(jiān)測刀具振動頻率與切削力變化,當參數超出閾值時及時發(fā)出預警并調整加工參數;加工后直接對導向孔的孔徑、圓度、垂直度等關鍵指標進行快速檢測,實現“加工-檢測-修正”的一體化閉環(huán)控制。在航空發(fā)動機葉片導向孔加工中,這種帶檢測功能的工裝系統(tǒng)使每片葉片的加工檢測時間從15分鐘縮短至5分鐘,同時檢測精度提升至0.001mm,有效滿足了航空領域的嚴苛要求。

隨著精密加工技術的不斷發(fā)展,導向孔加工輔助工裝系統(tǒng)正朝著模塊化、智能化、定制化方向演進。模塊化設計使工裝系統(tǒng)能夠通過更換定位塊、導向套等核心部件,適配不同規(guī)格型號的零件加工,降低工裝開發(fā)成本;智能化升級則體現在結合工業(yè)互聯(lián)網技術,實現工裝狀態(tài)遠程監(jiān)控、故障預警與維護提醒,延長工裝使用壽命;而針對特殊領域的定制化需求,如航天領域的高溫合金零件加工,工裝系統(tǒng)采用耐高溫陶瓷材料與隔熱結構設計,確保在極端加工環(huán)境下仍能保持穩(wěn)定精度。

在精密制造向“微米級精度、大批量生產、低成本控制”邁進的今天,導向孔加工輔助工裝系統(tǒng)的重要性愈發(fā)凸顯。它不僅是提升加工精度的“穩(wěn)定器”,更是推動生產效率提升的“加速器”,為精密機械零件的高質量加工提供了堅實保障。未來,隨著材料科學、傳感技術與智能制造技術的深度融合,導向孔加工輔助工裝系統(tǒng)將實現更高精度、更優(yōu)性能的突破,為航空航天、高端裝備、精密儀器等領域的發(fā)展注入更強動力。