在機械制造領域,錐體零件作為常見的傳動、定位部件,廣泛應用于機床主軸、汽車變速箱、精密儀器等設備中。其加工質量直接影響設備的傳動精度與運行穩定性,而裝夾工裝作為錐體零件加工過程中的核心輔助設備,其性能更是決定了零件加工效率、精度及批量生產一致性的關鍵。傳統錐體零件裝夾工裝普遍存在拆裝繁瑣、定位精度易受影響、適配性差等問題,難以滿足現代制造業對高效、高精度加工的需求。為此,用于加工錐體零件的便拆式裝夾工裝應運而生,憑借便捷拆裝、精準定位、靈活適配等優勢,成為解決錐體零件加工痛點的重要方案。

傳統裝夾工裝的痛點:制約錐體零件加工效能

錐體零件因具有錐面結構,且不同規格錐體的錐度、長度、直徑差異較大,對裝夾工裝的定位精度與適配性提出了極高要求。傳統裝夾工裝在實際應用中,卻暴露出諸多難以規避的痛點。首先是拆裝效率低下,傳統工裝多采用多組螺栓固定、復雜卡扣連接等結構,每次更換不同規格的錐體零件或完成一批次加工后,拆裝過程需借助多種工具,且步驟繁瑣,往往需要耗費 15-30 分鐘,嚴重占用機床有效加工時間,尤其在小批量、多規格錐體零件加工場景中,效率短板更為突出。

其次是定位精度易衰減,傳統工裝的定位基準多依賴于剛性夾持面與零件的貼合度,長期使用后,夾持面易因磨損、形變導致定位基準偏移;同時,拆裝過程中反復的螺栓擰緊、松開操作,也可能造成工裝整體結構的微小位移,進而導致后續加工的錐體零件出現錐面跳動超差、錐度精度偏差等問題,部分高精度錐體零件的報廢率甚至高達 8%-12%。此外,適配性差也是傳統工裝的一大難題,一款工裝往往僅能適配單一規格或小范圍規格的錐體零件,當加工不同錐度、不同直徑的錐體時,需更換整套工裝,不僅增加了企業的工裝采購成本,還需額外占用存儲空間,不利于生產資源的優化配置。

便拆式裝夾工裝的結構設計:兼顧便捷性與精準性

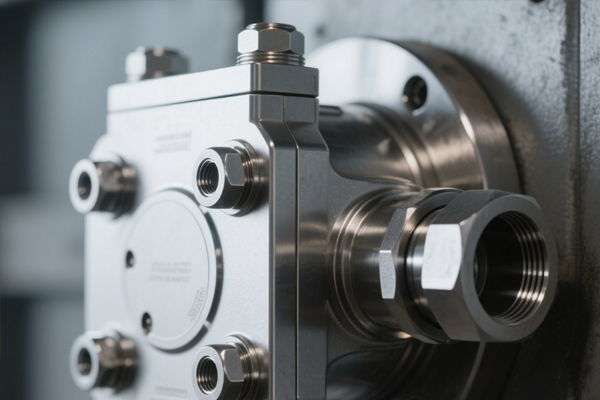

用于加工錐體零件的便拆式裝夾工裝,通過創新結構設計,從根本上解決了傳統工裝的痛點,實現了便捷拆裝與精準定位的完美平衡。其核心結構主要包括快速定位組件、便捷鎖緊機構、可調式支撐單元三部分,各組件協同作用,為錐體零件加工提供穩定、高效的裝夾保障。

快速定位組件是確保工裝定位精度的核心,采用 “錐面 - 端面” 雙重定位基準設計。工裝定位端設置與錐體零件錐度匹配的精密錐套,錐套內壁經過研磨處理,表面粗糙度控制在 Ra0.8μm 以下,與零件錐面貼合度可達 95% 以上,有效避免因定位基準接觸面積不足導致的精度偏差;同時,工裝端面設置環形定位凸臺,與零件端面緊密貼合,形成雙向定位約束,進一步提升定位穩定性,使錐體零件的徑向跳動控制在 0.005mm 以內,滿足高精度加工需求。

便捷鎖緊機構則是實現 “便拆” 特性的關鍵,摒棄了傳統復雜的螺栓連接,采用氣動快速夾鉗 + 自鎖卡扣組合結構。操作人員僅需按壓夾鉗手柄,即可在 3-5 秒內完成零件的夾緊固定;松開時,按下解鎖按鈕,夾鉗自動回彈,卡扣同步解鎖,無需借助任何工具,大幅縮短拆裝時間。同時,鎖緊機構的夾緊力可通過氣壓調節旋鈕精準控制,根據錐體零件的材質(如鋁合金、不銹鋼、高強度鋼)與壁厚,調節 200-800N 的夾緊力,既避免因夾緊力不足導致零件加工中移位,又防止夾緊力過大造成零件變形。

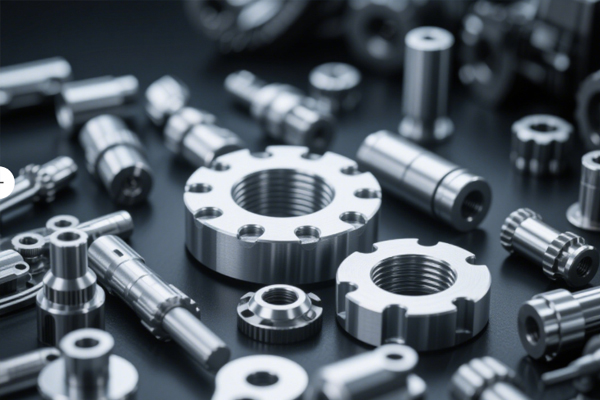

可調式支撐單元則解決了傳統工裝適配性差的問題,工裝底部設置多組可滑動調節的支撐塊,支撐塊通過高精度導軌與工裝底座連接,調節范圍覆蓋 50-300mm 的錐體長度規格;同時,錐套部分采用模塊化設計,不同錐度(如莫氏錐度、公制錐度)的錐套可通過快速更換接口與工裝主體連接,更換過程僅需 2-3 分鐘,實現了 “一套工裝 + 多組模塊” 適配多規格錐體零件的需求,大幅降低企業工裝采購成本與存儲空間占用。

便拆式裝夾工裝的核心優勢:賦能錐體零件高效加工

相較于傳統裝夾工裝,用于加工錐體零件的便拆式裝夾工裝在加工效率、精度穩定性、使用靈活性等方面展現出顯著優勢,為企業帶來切實的生產效益提升。在加工效率方面,便捷的拆裝設計使工裝更換時間從傳統的 15-30 分鐘縮短至 3-5 分鐘,機床有效加工時間占比提升 20%-30%;以某汽車零部件企業為例,采用便拆式裝夾工裝后,其錐體齒輪零件的單批次加工時間從 8 小時縮短至 6 小時,日均加工批次從 3 批提升至 4 批,生產效率顯著提高。

在精度穩定性方面,雙重定位基準與可調節夾緊力設計,使錐體零件的加工精度得到有效保障。某精密儀器制造商反饋,使用該工裝加工錐度為 1:5 的儀器主軸零件時,錐面跳動誤差從傳統工裝的 0.012mm 降至 0.004mm,錐度精度偏差控制在 0.002mm 以內,零件合格率從 88% 提升至 99.2%,大幅降低了報廢成本與返工時間。

在使用靈活性方面,模塊化設計與可調支撐結構,使工裝能夠適配錐度 0.5:1-10:1、長度 50-300mm、直徑 20-150mm 的多種錐體零件,無需頻繁更換整套工裝。對于多品種、小批量生產的企業而言,這一優勢尤為明顯,某機床配件廠通過該工裝,實現了 12 種不同規格錐體零件的交替加工,工裝切換效率提升 80%,生產計劃調整的靈活性顯著增強。

應用場景與未來發展:拓展便拆式裝夾工裝的價值邊界

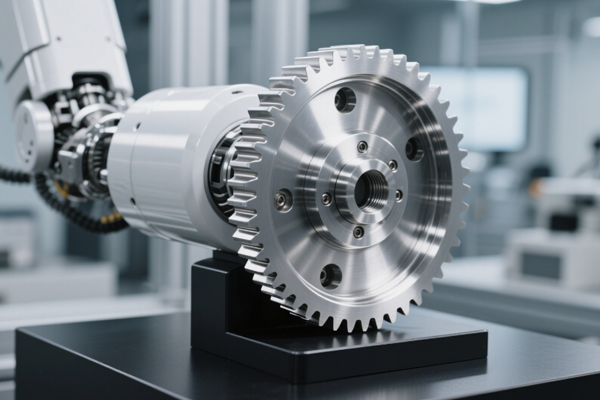

用于加工錐體零件的便拆式裝夾工裝,憑借其優異性能,已在多個領域實現廣泛應用。在汽車制造領域,可用于加工變速箱錐齒輪、傳動軸錐套等零件,滿足汽車零部件批量生產對效率與精度的雙重需求;在機床制造領域,適配機床主軸錐體、刀塔錐孔等高精度零件加工,保障機床核心部件的傳動精度;在精密儀器領域,則可用于加工光學儀器錐面透鏡座、測量儀器定位錐體等零件,助力高精度儀器的穩定運行。

隨著智能制造技術的不斷發展,便拆式裝夾工裝也將朝著智能化、自動化方向升級。未來,可集成壓力傳感器與位移檢測模塊,實時監測夾緊力大小與零件定位偏差,并通過數據傳輸模塊將信息反饋至機床控制系統,實現裝夾狀態的實時監控與自動調整;同時,結合工業機器人技術,可實現工裝的自動拆裝與模塊更換,進一步減少人工干預,推動錐體零件加工向無人化、智能化生產線邁進。

在機械制造行業對加工效率與精度要求不斷提升的背景下,用于加工錐體零件的便拆式裝夾工裝,不僅解決了傳統工裝的諸多痛點,更以創新設計為錐體零件加工注入新的活力。其在提升生產效率、保障加工精度、降低制造成本等方面的顯著優勢,使其成為現代錐體零件加工中不可或缺的關鍵設備,為企業實現高效、高精度生產提供有力支撐,也為機械制造行業的智能化升級奠定了重要基礎。