在現代制造業中,精密機械加工作為支撐高端裝備、航空航天、醫療器械等領域發展的核心技術,其加工難度遠超普通機械加工。這種難度不僅體現在對設備精度的極致要求上,更貫穿于材料選擇、工藝控制、環境適配等多個環節,成為衡量一個國家制造業水平的關鍵指標。

材料特性帶來的加工阻礙

精密機械加工所涉及的材料往往具有特殊的物理性能,這給加工過程帶來了第一道難題。以航空航天領域常用的鈦合金為例,其強度高、耐腐蝕性強,但導熱系數僅為鋼鐵的 1/5,加工時產生的熱量難以快速散發,極易導致刀具溫度急劇升高,出現粘刀、磨損甚至斷裂的情況。而陶瓷材料雖然硬度高、耐高溫,卻因脆性大,在加工過程中稍受外力沖擊就可能出現裂紋,必須采用超硬刀具和極低的切削速度,這無疑延長了加工周期,降低了生產效率。

此外,一些新型復合材料如碳纖維增強樹脂基復合材料,其內部纖維與基體的力學性能差異巨大,加工時容易出現纖維拔出、基體撕裂等缺陷。為避免此類問題,加工過程中需要精確控制切削力和切削角度,甚至要根據材料的鋪設方向調整加工路徑,這對設備的動態響應能力和編程精度提出了嚴苛要求。

微米級精度的控制挑戰

精密機械加工的核心訴求是實現微米甚至納米級的尺寸精度和形位公差,而要達到這一標準,需要克服多重技術障礙。首先是設備本身的精度限制,機床的導軌直線度、主軸回轉精度等都會直接影響加工結果。即使是高端精密機床,其自身的幾何誤差也可能達到 0.1 微米級別,這就要求在加工前必須通過激光干涉儀等高精度儀器進行誤差補償,僅這項工作就可能耗費數天時間。

加工過程中的環境因素同樣不容忽視。溫度每變化 1℃,長度為 1 米的金屬工件就可能產生 0.012 毫米的熱變形,這對于要求微米級精度的零件而言是致命的。因此,精密加工車間必須配備恒溫系統,將溫度波動控制在 ±0.5℃以內,同時還要隔絕振動、粉塵等干擾。在加工直徑小于 0.1 毫米的微型孔時,哪怕是空氣中的微小氣流擾動,都可能導致刀具偏移,最終影響孔的位置精度。

復雜工藝的協同難題

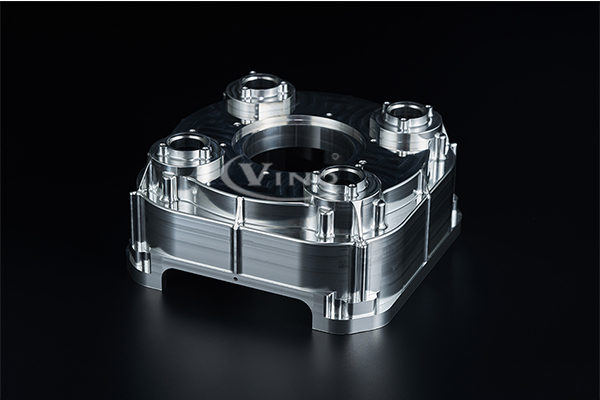

精密機械加工往往需要多種工藝的協同配合,而每種工藝的參數波動都可能累積為最終的加工誤差。以模具加工為例,從粗銑、精銑到電火花成型,再到最后的拋光,每個環節都有數十項工藝參數需要控制。其中,電火花加工時的脈沖寬度、電流密度等參數會直接影響零件表面的粗糙度,而后續拋光工藝又需要與前序加工的表面狀態相匹配,任何一個環節出現偏差,都可能導致模具無法達到設計要求的精度。

對于具有復雜曲面的零件,如航空發動機葉片,其加工難度更是呈幾何級數增加。傳統的三軸加工中心難以滿足復雜曲面的加工需求,必須采用五軸聯動加工技術。但五軸聯動加工中,刀具與工件的相對位置需要通過多軸協同運動來控制,編程人員不僅要考慮刀具的切削軌跡,還要計算各軸的運動速度和加速度,以避免運動干涉。一個復雜葉片的加工程序往往需要數周時間編寫,且在實際加工前必須通過計算機仿真驗證,確保萬無一失。

批量生產中的一致性困境

在單件小批量生產中,通過反復調試和人工干預或許能達到精密加工的要求,但在批量生產時,保持零件的一致性成為新的難題。即使是同一批次的材料,其內部組織和力學性能也可能存在微小差異,這些差異在加工過程中會被放大,導致零件精度出現波動。例如,在加工一批高強度鋼螺栓時,材料硬度的微小變化就可能導致螺紋的尺寸精度出現 ±5 微米的偏差,而這種偏差在高端裝備的裝配中可能造成嚴重后果。

為解決這一問題,現代精密加工系統普遍引入了在線檢測技術。通過在機床上集成激光測頭、接觸式探針等檢測設備,加工過程中可以實時測量零件的關鍵尺寸,并將數據反饋給控制系統,自動調整加工參數。但這種閉環控制方式需要設備具備極高的響應速度,同時檢測設備本身的精度也要高于加工精度一個數量級,這無疑增加了設備的成本和復雜性。

精密機械加工的難度是多維度、系統性的挑戰,它不僅考驗著制造設備的技術水平,更依賴于材料科學、控制工程、環境工程等多學科的協同創新。隨著工業 4.0 的深入推進,智能化、數字化技術正在為解決這些難題提供新的思路,例如通過數字孿生技術模擬加工過程,提前預測可能出現的誤差;利用人工智能算法優化工藝參數,實現加工過程的自適應控制。但無論技術如何發展,對精度的極致追求始終是精密機械加工不變的核心,而克服這些難度的過程,也正是制造業不斷突破極限、邁向更高水平的見證。