在航空工業領域,飛機的每一次安全飛行都離不開無數零部件的精準配合與穩定運行。而這些零部件的質量,很大程度上取決于精密機械加工的水平。精密機械加工以其極高的加工精度、嚴格的質量控制和先進的技術手段,為飛機零件筑牢了安全飛行的根基,成為航空制造業中不可或缺的關鍵環節。

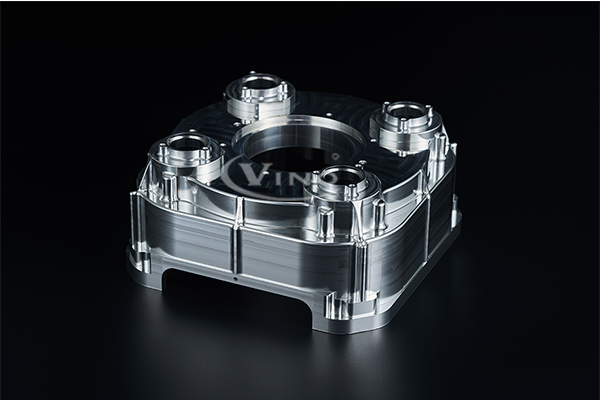

飛機零件對加工精度有著近乎苛刻的要求。無論是發動機的渦輪葉片、機身的結構件,還是導航系統的精密部件,其尺寸公差、形狀精度和表面質量都必須控制在極小的范圍內。以發動機渦輪葉片為例,它在高速旋轉過程中要承受巨大的離心力、高溫和氣流沖擊,葉片的形狀精度和表面光潔度直接影響發動機的效率和穩定性。一旦加工精度不達標,葉片在工作中可能出現應力集中,進而引發斷裂等嚴重故障,危及飛行安全。精密機械加工通過先進的數控設備、高精度的測量儀器以及精湛的加工工藝,能夠將零件的加工誤差控制在微米級甚至納米級,確保每個零件都符合設計標準,為飛機的安全運行提供了基礎保障。

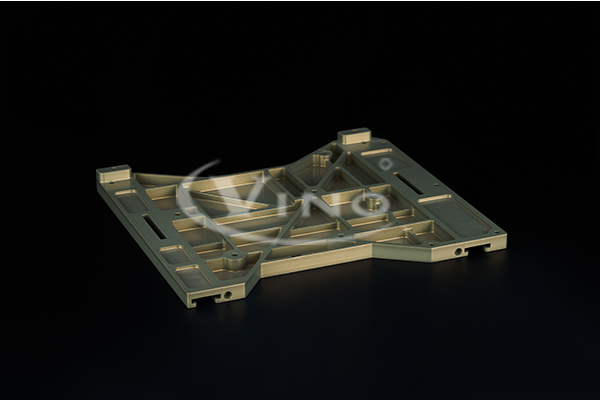

材料的選擇與處理在飛機零件加工中同樣至關重要,而精密機械加工能夠充分發揮材料的性能優勢。航空領域常用的材料如鈦合金、高強度鋁合金、復合材料等,具有強度高、重量輕、耐高溫等特點,但這些材料的加工難度也相對較大。精密機械加工憑借對不同材料特性的深入了解,采用合適的刀具、切削參數和加工方法,能夠在保證加工質量的同時,最大限度地減少材料的損傷和性能的退化。例如,在加工鈦合金零件時,通過控制切削速度、進給量和冷卻方式,可有效避免因加工過程中產生的高溫導致材料性能下降,確保零件能夠承受飛行過程中的各種復雜工況。

先進的技術創新是精密機械加工不斷提升飛機零件安全性的動力源泉。隨著航空工業的快速發展,對飛機零件的性能和可靠性提出了更高的要求,這也推動著精密機械加工技術的持續進步。如今,3D 打印技術在飛機零件制造中的應用越來越廣泛,它能夠實現傳統加工方法難以完成的復雜結構零件的一體化制造,減少了零件的裝配環節,降低了因裝配誤差帶來的安全隱患。同時,智能化的加工系統通過引入傳感器、物聯網和人工智能技術,能夠實時監測加工過程中的各項參數,及時發現并調整可能出現的偏差,提高了加工過程的穩定性和一致性。此外,數字孿生技術的應用,可在虛擬空間中對零件的加工過程進行模擬和優化,提前預測可能出現的問題,進一步提升了零件的加工質量和安全性。

嚴格的質量檢測體系是精密機械加工保障飛機零件安全的最后一道防線。在零件加工完成后,需要經過多道嚴格的檢測工序,確保每個零件都符合質量標準。從原材料的入場檢驗,到加工過程中的在線檢測,再到成品的最終檢驗,每個環節都配備了高精度的檢測設備,如三坐標測量儀、激光干涉儀、無損檢測設備等。這些設備能夠對零件的尺寸、形狀、內部缺陷等進行全面檢測,一旦發現不合格的零件,將立即進行返工或報廢,絕不讓任何一個存在安全隱患的零件進入裝配環節。這種嚴苛的質量檢測體系,為飛機零件的安全性提供了有力保障。

精密機械加工在飛機零件制造中的重要性不言而喻,它通過高精度的加工、合理的材料處理、持續的技術創新和嚴格的質量檢測,為飛機的安全飛行筑起了堅實的屏障。隨著航空事業的不斷發展,對精密機械加工的要求也將越來越高。相信在技術的不斷進步和從業者的不懈努力下,精密機械加工將繼續發揮關鍵作用,為航空安全貢獻更多力量,讓每一次飛行都更加安心、可靠。